Общие сведения

Вопрос: Что собой представляет монолитное строительство?

Ответ:

Упрощенно технология возведения конструкций из монолитного бетона выглядит следующим образом: непосредственно на стройплощадке монтируются специальные формы — опалубки, повторяющие контуры будущего конструктивного элемента (колонны, стены и т.д.), в которые устанавливается по проекту каркас из арматуры и заливается бетон. После набора бетоном необходимой прочности получается готовый конструктивный элемент здания. Опалубочные элементы либо демонтируются (при применении сборно-разборных опалубок), либо становятся частью стены (при использовании несъемной опалубки).

Степень трудоемкости этих процессов можно представить таким образом: устройство опалубки - 25-35%, армирование 15-25%, бетонирование и уход за бетоном 20-30%, распалубливание 20-30%.

Изготовленные на заказ опалубочные опалубки должны отвечать не только требованиям эстетической печати, но и быть достаточно терпимыми, жесткими и, конечно же, соответствовать высоким требованиям по простоте использования и безопасности труда. Системы безопасности для каждого здания. Строительная площадка должна учитываться при осуществлении индивидуального жилья.

Монолитные конструкции современны и обладают многими преимуществами - от простого планирования и логистики до строительных площадок, благодаря изменчивости конструкции до удобного и быстрого строительства. Другой достопримечательностью является эстетический аспект - бетон, особенно в ее чистом виде необработанной, открывает новые возможности дома Экспрессия и личности архитектора. Основой строительства любого монолитного здания является высококачественная опалубка, используемая для литья бетона. Это единственный способ произвести впечатление на монолитную структуру с ее формой, структурой и окончательным внешним видом.

Вопрос: Каковы преимущества монолитного домостроения?

Ответ:

Если говорить конкретно о домостроении, то предпочтение возведению зданий из монолита отдается по следующим причинам:

- Шаг конструкций при монолитном строительстве не имеет значения. В сборном - все конструкции имеют размеры, кратные определенному модулю; технология конструкций, выполняемых на заводе, не позволяет быстро изменить форму оснастки. Поэтому архитекторы и проектировщики были привязаны к определенным типоразмерам и, как следствие, ограничены в принятии проектных решений.

- Монолитные здания легче кирпичных на 15-20%. Существенно уменьшается толщина стен и перекрытий. За счет облегчения веса конструкций уменьшается материалоемкость фундаментов, соответственно удешевляется устройство фундаментов.

- Производственный цикл переносится на строительную площадку. При сборном домостроении изделия изготавливаются на заводе, привозятся на площадку, монтируются. При изготовлении сборных конструкций закладываются допуски на всех технологических этапах, которые приводят к дополнительным трудозатратам при отделке стыков. Если монолитное строительство ведется по четко отработанной схеме, то возведение зданий осуществляется в более короткие сроки. Дело еще более упрощается, если есть возможность создать бетонный узел прямо на площадке. Кроме этого, качественно выполненная работа исключает необходимость мокрых процессов. Стены и потолки практически готовы к отделке.

- Монолитное строительство обеспечивает практически «бесшовную» конструкцию. Благодаря этому повышаются показатели тепло- и звуконепроницаемости.

- Также следует знать, что монолитные конструкции более долговечны. Если установленный проектировочный срок эксплуатации современных панельных домов - 50 лет, то построенных по монолитной технологии - не менее 200.

- При такой технологии становится дешевле рабочая сила, трудозатраты осуществляются один раз. Расход стали снижается на 7-20%, а бетона - до 15% по сравнению с конструкциями из сборного железобетона.

- Благодаря современной конструкции опалубки возведение монолитных зданий теперь не носит сезонный характер, а стало возможным круглогодично.

- Благодаря своим технологическим особенностям монолитные дома более устойчивы к воздействию техногенных и иных неблагоприятных факторов окружающей среды, более сейсмоустойчивы.

Вопрос: Насколько существенны недостатки технологии монолитного строительства?

Ответ:

При всех достоинствах монолитного домостроения данная технология (впрочем, как и всякая другая) имеет определенные недостатки.

Производственный цикл переносится на строительную площадку под открытым небом, а это значит, что дождь, снег, ветер, жара и холод будут создавать дополнительные трудности производству монолитных конструктивных элементов.

Особые сложности возникают при бетонировании в зимних условиях. Главная проблема состоит в замерзании несвязанной воды затворения в начальный период структурообразования бетона. Если останавливается реакция гидратации - бетон не твердеет. При раннем замораживании вода при переходе в лед увеличивается в объеме примерно на 9% и вызывает значительные силы внутреннего давления, которые нарушают неокрепшую структуру бетона. На поверхности зерен крупного заполнителя (щебня) и арматуры образовавшаяся ледяная пленка отжимает цементное тесто от арматуры и заполнителя, что препятствует созданию плотной структуры после оттаивания бетона. При положительной температуре замерзшая вода превращается в жидкость, и процесс гидратации цемента возобновляется, но нарушенные структурные связи в бетоне полностью уже не восстанавливаются. Конечная прочность «замороженного» бетона обычно примерно на 20% ниже проектной, также уменьшаются его плотность, водонепроницаемость, морозостойкость, долговечность.

Если до замораживания бетон наберет необходимую начальную прочность (критическую прочность по морозостойкости), то указанные неблагоприятные процессы не снизят его прочностные показатели и физические свойства.

Подготовка и реализация зданий и технологий зданий

Сфера охвата, передача объекта, размещение объектов, временные объекты для реализации строительства. Разбивка процессов, связей, структур в плотных зданиях, перегрузка коммунальных сетей, безопасность существующих объектов. Грубое озеленение, траншеи, ямы, траншеи, машины и механизмы, специальные работы для специальных фундаментов. Создание и оснащение площадки, временных сетей и коммуникаций, объектов и производственных объектов, схем движения и транспорта на месте. Основание структур - типы фундаментов, фундаментные балки, плоские и глубокие фундаменты, сваи и колодцы, специальные способы основания, машины и механизмы. Строительство инженерных сетей и коммуникаций. Разделение процессов - строительство несущих конструкций, периметровых крыш, сборочных, строительных лесов и опалубки. Монолитные бетонные конструкции. Производство и транспортировка бетонных смесей. Сохранение и добавки, специальные смеси, уход за бетоном, машины и оборудование для бетонных работ. Укрепление бетонных конструкций, изготовление подкреплений, типов, хранение и крепление, армирование. Опалубка монолитных строительных лесов. Опалубочные работы, формы опалубки, крупная и специальная опалубка, скользящая и потерянная опалубка, создание видимых поверхностей. Леса - сборка и демонтаж, типы лесов, крепление, стресс, безопасность труда на строительных лесах. Кирпичное строительство - кирпич и камень. Типы кладки, процедура кладки из различных материалов, каменные конструкции, своды, строительные и режущие процедуры, сборные конструкции и строительство. Технология деревянных конструкций. Производство деревянных конструкций, сборка, принципы использования в строительстве, срок службы, защита. Стальные и сборные конструкции. Производство, транспортировка и хранение конструкций, методы и процедуры сборки, безопасность работ, сверхмощные машины, монтажное оборудование. Окружность зданий и крыш. Основные типы облицовки и крыш, технологические процедуры при их создании, материалы и конструкция, процедуры сборки, дополнительные конструкции и работы, порядок установки плоских и наклонных крыш. Технологические процессы при установке изоляции. Основные типы изоляции в здании, назначение, принципы работы, использованные материалы, защита и обеспечение функционирования и срок службы изоляции. Техническое оснащение зданий. Типы и последовательность реализации инженерных сетей в зданиях, материалах и технологиях, сетях сетей пожарной безопасности, информационных и информационных сетях. Редактирование стеновых и потолочных поверхностей, установка апертурных панелей, штучных столярных изделий и слесарных изделий, остекление, специальные наполнители и строительство. Прокладка полов в зданиях, регулировка вне зданий, типы полов в соответствии с назначением и режимом работы, техника укладки и ухода, мощение, цоколь и отделка конверта. Строительство завершено. Живопись, покраска, организация объектов, ликвидация оборудования строительной площадки, озеленение и озеленение, подготовка утверждения здания и сдача здания.

Строительство зданий

- Технологические процессы при выполнении грубой подконструкции.

- Земляные работы, характеристики, разбивка, подготовка, позиционирование.

Вопрос: Какие организационно-технологические мероприятия необходимо проводить для «нейтрализации» сложностей, возникающих при строительстве монолитного здания в зимний период?

Ответ:

Проведение строительных работ при отрицательных температурах требует применения специальных способов приготовления, подачи, укладки и выдерживания бетона:

Максимальные расстояния между компенсационными швами железобетонных зданий приведены в табл. Их следует рассматривать как ориентировочные, а не как строго необходимые, и анализ статической выносливости пространственной, деформируемой модели здания является решающим.

Расширительный шов обычно должен быть спроектирован так, чтобы проходить через всю ширину и высоту здания, от фундамента до крыши. В подземной части зазор расширения должен быть защищен от засыпки таким образом, чтобы обеспечить неограниченное перемещение сегментов. В наземной секции компенсационные швы должны иметь покрытия или затворы в виде компенсационных швов. На практике компенсационные швы, физически разделяющие всю высоту в одной плоскости путем дублирования колонн или стенок, заменяются статически эквивалентными расколами с использованием скользящих горизонтальных опор и внутренних соединений. чтобы обеспечить свободу деформации здания для ожидаемых не-механических эффектов.

- применение бетонных смесей с водоцементным отношением до 0,5;

- приготовление бетона на быстротвердеющих и высокоактивных цементах;

- в отдельных случаях повышение марки цемента или увеличение расхода цемента;

- подогрев компонентов бетонной смеси и воды;

- подготовка основания, на которое будет укладываться бетон;

- очистка арматуры и опалубки от снега и наледи;

- выдерживание необходимой температуры до набора бетоном критической прочности;

- распалубливание при температуре контактирующего слоя не ниже +5°С.

- Метод «Термоса». Предварительно подогреваются заполнители и вода либо готовая бетонная смесь. Бетон, медленно остывая, а также используя теплоту, выделяющуюся при реакции твердения цемента, набирает заданную прочность. Это наиболее экономичный способ, он хорошо сочетается с добавками-ускорителями и подходит для массивных конструкций.

- Бетонирование с применением противоморозных добавок. В бетонную смесь на стадии ее приготовления вводятся добавки, понижающие температуру замерзания воды. Затраты труда при этом методе минимальны, однако период набора критической прочности - самый продолжительный.

- Электропрогрев бетона. Температура свежеуложенного бетона повышается до максимально допустимой и поддерживается до приобретения необходимой прочности посредством электричества (провода в теле конструкции, электроды). Необходимая прочность достигается в короткие сроки.

- Конвективный прогрев бетона. Передача теплоты свежеуложенному бетону осуществляется через воздушную среду при помощи, например, электрокалориферов или тепловых пушек. Этот метод может быть реализован в замкнутом пространстве. Отличается низкой трудоемкостью.

- Греющая опалубка. Передача тепловой энергии обеспечивается благодаря непосредственному контакту с опалубкой, оснащенной нагревателями в виде греющих проводов, лент и т.п. В греющую опалубку может быть переоборудована любая инвентарная опалубка.

Вопрос: Говорят, что монолитные дома небезопасны для здоровья, так как стены «не дышат»?

Ответ:

Конечно, с точки зрения экологии лучше жить в деревянном доме, но монолитные здания по своей сути возведены из того же самого железобетона, что и панельные. Только в современных технологиях применяются гораздо более чистые материалы, чем десять или пятнадцать лет назад, поэтому опасаться здесь просто нечего.

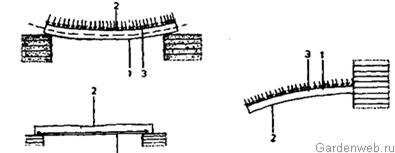

Конструкция компенсатора: полная и реальная

На рисунке 1 показан метод предварительной оценки длины сегмента здания. Разорванные линии указывают на возможные царапины, сигнализируя о необходимости расширения. Случаи, показанные на рисунке 1, не исчерпывают возможности укрепления здания. Полное вертикальное деление требуется в ситуациях резко изменяющихся условий на суше и в ожидании значительных различных поселений в разных частях здания или при значительных разных горизонтальных нагрузках или других воздействиях, которые могут быть сопряжены с большими трудностями или дорогостоящими, увеличивая прочность и стабильность здания с помощью механических решений. или технологическим.

Материалы для монолитного строительства

Вопрос: Как определить потребность в основных материалах при строительстве монолитного здания?

Ответ:

В среднем расход бетона на 1 м? общей площади этажей составляет от 0,4 до 0,7 куб.м, стали - от 25 до 70 кг.

Вопрос: Какие цементы используют при изготовлении бетонов в монолитном строительстве?

Ответ:

Для высокоармированных и монолитных конструкций применяют портландцементы с пластифицирующими и гидрофобизирующими добавками.

Добавки вводят в портландцемент при помоле клинкера. По своей природе эти добавки аналогичны веществам, вводимым в бетонные смеси. В основном применяют пластификаторы (ПАВ), ускорители твердения (комбинированные с пластификаторами) и гидрофобизирующие. Введением ПАВ достигается уменьшение потери активности цемента при длительном хранении; снижение водопотребности, увеличение пластичности бетонных смесей, уменьшение их расслаиваемости и водоотделения; также увеличивается морозостойкость (за счет воздухововлечения) растворов, их коррозионная стойкость (повышение плотности камня) и др. ПАВ могут снижать скорость гидратации и твердения цемента (особенно в начальные сроки) Вместе с ними вводят добавки - ускорители твердения, которые также являются антифризами - снижают температуру замерзания воды.

Добавки-гидрофобизаторы образуют на поверхностях зерен цемента водоотталкивающие пленки. Цементы, модифицированные гидрофобизаторами, характеризуются пониженной гидроскопичностью и капиллярным подсосом. Они способны длительное время сохранять активность при хранении даже в условиях повышенной влажности воздуха и не превращаться в комки при кратковременном воздействии воды. Гидрофобно-пластифицирующие добавки влияют и на процессы твердения, способствуют образованию цементного камня с более однородной и мелкозернистой структурой.

Здания сборные и монолитные

Конструкции сборных зданий имеют встроенные внутренние швы, что обеспечивает лучшую монолитную конструкцию. На рисунке 2 показаны типичные образцы сборных железобетонных зданий. Схематические диаграммы для уменьшения деформируемости колонн и стен из горизонтальных распорок.

Формирование компенсационных швов в сборном корпусе

Решения таких соединений будут отличаться в спинке болта на столбах и на основе неребристых пластин на стенах или колоннах.

Разбавление досок и балок подрезкой

Рабочие модели «зуб» и выбор арматуры. Рабочие рисунки «зубов» следует обрабатывать аналогично обрезке конца луча, как показано на рис.Вопрос: Чем отличаются высокопрочные и высококачественные бетоны?

Ответ:

Использование добавок-модификаторов позволяет получать высокопрочные и высококачественные бетоны. Под высокопрочными бетонами Международная организация по строительству подразумевает бетоны, имеющие прочность на сжатие в цилиндрах 60-130 МПа. Под высококачественными бетонами - бетоны с высокими эксплуатационными свойствами при водовяжущем отношении менее 0,4.

К непременным достоинствам таких бетонов относят улучшенную удобоукладываемость, перекачиваемость и прочность.

Нет необходимости как в арматуре, так и в одном. В модели 5а горизонтальная сила равна. В случае очень небольшой высоты балок или толщины досок или небольших спинок следует использовать специальные решения. На рисунке 7 показан пример решения для небольшой спинки, а на рис. 8 используйте жесткую арматуру в виде стальной заготовки.

Разбавление досок и балок спинкой на короткой опоре

Пример усиления низкого «зуба». В случае, когда архитектурные и функциональные причины позволяют сделать пучок или плиту с полной высотой и опору на головке колонны или стены или на короткой скобе, раствор для дилатации, показанный на рис.

Модель короткого кронштейна и выбор арматуры

Короткий кронштейн является типичным конструктивным элементом, для которого не следует использовать аналог луча, так как скобка бритая, как щит, аналог которого является треугольной аналогией.Вопрос: Какой металл применяется для изготовления арматурных каркасов при возведении монолитных зданий?

Ответ:

Круглая, горячекатаная и холодносплющенная сталь периодического профиля. Арматурную сталь и сетки следует предохранять от загрязнений и атмосферных воздействий.

Вопрос: Каковы требования к армированию монолитных бетонных конструкций?

Ответ:

От правильной укладки арматурных стержней зависит несущая способность бетонной конструкции. В консольных конструкциях, защемленных с одной стороны, арматуру укладывают в верхней части бетонной массы. В конструкциях, защемленных с обеих сторон, стержни укладывают в нижних слоях. В наиболее ответственных конструкциях сталь распределяют равномерно по всей массе бетона, связывая (сваривая) в каркас. Но в любом случае арматура должна находиться в толще бетона, приближаясь к краям на расстояние не менее 5 см. При правильном соотношении вяжущих, заполнителей и арматуры получается мощная конструкция, способная выдержать очень большие нагрузки.

На рисунке 10 показана расчетная модель короткой скобки в аналогии решетки. В обоих случаях мы не видим необходимости в изогнутых стержнях. Их использование экономически неоправданно, потому что они будут дублировать усилие сдвига, и их выполнение является технологически более сложным.

Дилатация с перерывами

Минимальная высота определяется зависимостью. Технологическое разбавление состоит из конкретизации с ограниченной длиной, оставляя пробелы для последующего бетонирования. Оставшийся технологический разрыв должен быть усилен или свариваться и собираться.

Вопрос: Можно ли изготовить арматурный каркас непосредственно на стройплощадке?

Ответ:

Как правило, эти конструкции производятся на заводах, технологическая оснащенность которых позволяет применять наиболее эффективные способы сварки. При сварке арматурного каркаса на строительном объекте эту работу следует поручать специалистам, имеющим спецподготовку и допуск к данному виду работ. Ручная вязка арматуры может применяться лишь в исключительных случаях при выполнении мелких работ.

Могут использоваться рабочие перерывы в структурах. Для балок и подстрок в наименьших поперечных силах, для колонн в плоскостях, балках или подложках, для досок в линии, перпендикулярной к пучкам или ребрам, на которых лежит пластина, рабочий зазор в центре Плиты деталей пластины, параллельные ребрам, на которых поддерживается пластина. Поверхность рабочего зазора перед тем, как процесс бетонирования должен быть возобновлен, должен быть тщательно подготовлен для соединения закаленного бетона с новым.

Это действие требует удаления свободных крошек с поверхности затвердевшего бетона и слоя цементной эмали и промывки водой. После укладки бетона необходимо провести вибрацию. Высотные здания с железобетоном приобрели значительную популярность в последние годы, главным образом благодаря их полезности и пожарной безопасности по сравнению со стальными конструкциями. Строительство высоких зданий в монолитных технологиях - это узкая специализация строительства и включает в себя множество уникальных аспектов и технических проблем, требующих разрешения.

Вопрос: Что такое опалубка?

Ответ:

Опалубка (от «палуба», «опалубить» - покрыть настилом из досок и т.п.) - совокупность элементов и деталей, предназначенных для придания требуемой формы монолитным бетонным или железобетонным конструкциям, возводимым на строительной площадке.

Выбор типа опалубки определяется характером бетонируемых конструкций или сооружений, соотношением их геометрических размеров, принятой технологией производства работ, климатическими условиями.

Участники процесса построения такого объекта чаще всего измеряются рядом неблагоприятных явлений и факторов, присущих таким начинаниям. Большинство из этих явлений возникают прямо или косвенно от высоты здания, от его местоположения и от текущего уровня технологии.

Высотные и среднеживые железобетонные здания в Польше чаще всего используются каркасной системой с каркасом или полностью монолитной системой с железобетонными внешними стенами. В каждом случае есть укрепляющий шток и комбинация колонн и стен с потолками и, возможно, балки или стены. Принимая во внимание сегодняшнюю технологию возведения железобетонных конструкций, ведущим и неотъемлемым элементом процесса строительства является опалубка, образующая все перечисленные конструктивные элементы. Основа рационального использования опалубки заключается в принципе их корректировки или вращения.

Вопрос: Из каких материалов изготавливаются сборно-разборные опалубки многократного применения?

Ответ:

Применение современных опалубочных систем в монолитном домостроении значительно повышает технологичность строительства. Сроки и качество возводимых конструкций во многом определяются применяемой опалубкой.

Для изготовления опалубки используют самые разные материалы. Элементы, воспринимающие основные нагрузки, выполняют преимущественно из стали и алюминиевых сплавов.

Сталь, используемая для изготовления несущих элементов опалубок, - оцинкованная или гальванизированная, с порошковым покрытием. Покрытие не только защищает сталь от коррозии, но и обеспечивает быструю очистку опалубки в процессе эксплуатации. Сталь, как известно, обладает высокой несущей способностью и хорошей сопротивляемостью деформациям, однако имеет высокую теплопроводность и значительную массу. Поэтому, кроме стали, для производства опалубочных систем применяется и алюминий, точнее сплав алюминия и кремния (для повышения прочностных характеристик).

Алюминиевая опалубка легче стальной в 3 раза, что существенно уменьшает стоимость и трудоемкость транспортировки и монтажа опалубки, позволяет проводить работы без использования крана. Но в то же время алюминиевые элементы менее ремонтопригодны (необходима сварка в аргоне) и больше подвержены деформации, чем стальные.

Использование древесины для изготовления элементов опалубки обусловлено ее относительно низкой ценой, небольшой массой, легкостью обработки и низкой теплопроводностью. Для изготовления деревянных опалубочных элементов применяют преимущественно клееную древесину и фанеру. Клееные элементы обладают малой деформативностью и высокой прочностью. Но древесина, как известно, имеет и существенный недостаток - гигроскопичность. Деревянные элементы подвержены короблению и разбуханию. В связи с этим чаще используется ламинированная с фенолформальдегидным покрытием фанера, резко снижающая сцепление с бетоном и обеспечивающая оборачиваемость до 100 раз.

При механических повреждениях деревянные элементы опалубки не всегда поддаются восстановлению, и значит, требуется их замена.

Вопрос: Что собой представляет фанера, применяемая при устройстве опалубок?

Ответ:

Для опалубочных щитов чаще всего применяются следующие виды фанеры: влагостойкая и .

Влагостойкая фанера производится в основном из сосны, свойства которой обеспечивают не только привлекательный и гармоничный вид поверхности, но и отличные показатели прочности при невысоком весе.

Согласно ГОСТ 3916.1-96, влагостойкой является фанера из высококачественного березового лущеного шпона толщиной от 1,15 мм до 1,9 мм, влажностью 6+2%. Она проходит испытания в лаборатории для определения: предела прочности при скалывании по клеевому слою; предела прочности при растяжении вдоль волокон; предела прочности при статическом изгибе вдоль волокон; влажности.

Ламинированная поверхность, выдерживающая различные природные и химические условия; многослойная структура из березовой древесины, обеспечивающая исключительную прочность, делают ламинированную фанеру незаменимой при устройстве многоразовой опалубки для монолитных работ.

Преимущества ламинированной фанеры:

- исключительная износостойкость и прочность;

- быстрый монтаж и легкая обработка;

- повышенная водостойкость;

- возможность комбинирования с другими материалами;

- варианты гладкой и тисненой поверхности;

- возможность выбора цвета и плотности пленки;

- большой формат листа.

Опалубочные системы

Вопрос: Что собой представляют современные опалубочные системы?

Ответ:

Их можно классифицировать по различным критериям. В зависимости от области применения - опалубки для стен, перекрытий, колонн, лифтовых шахт и др. Необходимо иметь в виду, что это достаточно условное деление, т.к. опалубочные системы для стен могут позволять изготавливать и колонны. Разработаны также и многофункциональные универсальные опалубки.

По конструктивным особенностям опалубки могут быть щитовыми и балочными. Щитовые и балочные опалубки применяют при строительстве различных конструкционных элементов: стен малоэтажных и высотных зданий различной конфигурации, перекрытий, колонн, шахт лифтов и т.д.

Разработаны также опалубочные системы для выполнения специальных задач: опалубка кольцевых стен с изменяемым радиусом; переставная опалубка; туннельная опалубка; односторонняя опалубка и др.

Вопрос: Что входит в состав щитовой опалубочной системы?

Ответ:

Щитовая опалубочная система включает в себя каркасные щиты, подпорные элементы и детали крепежа. Могут при необходимости использоваться угловые элементы (внешние и внутренние), а также подмости для бетонирования и леса.

Основой щитовых опалубочных систем являются каркасные щиты. Они состоят из несущей металлической рамы (стальной или алюминиевой) с ребрами жесткости и опалубочной плиты. Рама из замкнутого полого профиля с фасонным гофром предохраняет торцы опалубочной плиты от повреждений и позволяет соединять элементы в любом месте. Металлические каркасы, выполненные из замкнутых профилей, лучше противостоят нагрузкам кручения и значительно упрощают и ускоряют установку и выравнивание модульных элементов.

Опалубочные плиты изготавливают из ламинированной фанеры. Но у фанеры как древесного материала есть недостатки. Поэтому деревянные опалубочные плиты чаще, по сравнению с остальными элементами опалубок, нуждаются в ремонте и замене. Толщина и состав ламината определяют износостойкость фанеры и количество циклов бетонирования.

Специалисты фирм, выпускающих опалубочные системы, сегодня занимаются решением вопроса об увеличении количества циклов эксплуатации опалубки и улучшении качества поверхности бетона. Одним из результатов этой деятельности является новый «сэндвич»-материал, разработанный немецкими специалистами. Его отличают низкая гигроскопичность, меньший вес по сравнению с фанерой, стойкость к ультрафиолетовому излучению, стойкость к механическим повреждениям, малая адгезия (прилипание) к бетону и упрощенная очистка. «Сэндвич»-материал состоит из слоя пенопропилена, облицованного с двух сторон алюминиевыми листами, покрытыми слоями РР-полипропилена.

Вопрос: Как выполняются соединения элементов щитовой опалубки?

Ответ:

Для получения ровной поверхности стены, перекрытия и т.п. важно сохранить геометрию опалубки в процессе замоноличивания. Каждая фирма-производитель уделяет огромное внимание разработке оригинальных соединительных деталей (замков, анкерных элементов, накладок и др.), позволяющих легко осуществлять надежное, прочное, с ровными стыками крепление элементов опалубки. Соединения между элементами опалубки должны выполняться таким образом, чтобы каркас системы мог воспринимать высокие нагрузки на сжатие, растяжение и изгиб. Достоинством крепежных систем опалубки считается возможность сборки вручную с применением простейших инструментов, а также возможность использования минимального количества соединительных элементов для обеспечения требуемой жесткости конструкции.

Номенклатура крепежных изделий, предлагаемая ведущими производителями, обширна: специальные угловые зажимы, накладки и другие элементы, позволяющие соединять опалубочные модули как перпендикулярно по отношению друг к другу, так и под различными углами (различные стационарные и шарнирные угловые элементы).

Вопрос: Как формируются балочные опалубочные системы?

Ответ:

Балочная опалубочная система включает в себя балки, элементы крепления, подпорные элементы, подмости для бетонирования, леса и т.д.

Основой данных опалубочных систем являются балки, представляющие собой конструкцию из древесины двутаврового сечения, способной выдерживать большую нагрузку. Детали из древесины могут быть цельными или клееными по длине и сечению. Для обеспечения долговечности на балки крепятся стальные или пластмассовые наконечники. Соединение балок между собой осуществляется с помощью стальных элементов крепления.

Трудоемкость монтажа балочных систем выше, чем щитовых. Это обусловлено большим количеством комплектующих. Но балочные системы дешевле.

Вопрос: Как устроена туннельная опалубка?

Ответ:

Основным элементом конструкции является полусекция, которая состоит из одной горизонтальной и одной вертикальной панелей. Туннельная опалубка предназначена для одновременного опалубливания стен и перекрытий типовых секций. Монтаж туннельной опалубки осуществляется при помощи крана. На объекте обязательно требуется наличие крана и больших площадей для складирования. Подобного типа опалубка применяется для серийного производства зданий коридорного типа с одинаковыми помещениями (гостиницы, больницы и т.п.).

Вопрос: Как производится монтаж опалубочных систем?

Ответ:

На строительный объект опалубочные системы доставляются в разобранном виде, что делает их удобными для складирования и транспортировки.

Монтаж современных опалубочных систем осуществляется квалифицированными рабочими вручную и при помощи строительного оборудования: кранов, подмостей, лесов.

В ряде случаев, например, в центральных частях городов, при реконструкции, при возведении нулевого цикла, когда нет возможности для размещения строительной техники, применяют специальные опалубочные системы, монтаж которых полностью производится вручную. В данной ситуации имеет большое значение как вес опалубочных элементов, а значит и применяемый для изготовления опалубки материал, так и размеры элементов опалубки.

Значительная трудоемкость проведения монтажных работ сказывается на общих сроках возведения конструкции.

Вопрос: Что представляют собой несъемные опалубки?

Ответ:

Способ возведения стен с использованием несъемной опалубки является гибридом двух технологий: монолитного домостроения и возведения стен из пустотных блоков или из крупноразмерных панелей. Блоки (или панели) здесь выполняют функции опалубки, но в отличие от сборно-разборной технологии они не демонтируются после достижения бетоном необходимой прочности, а становятся частью стены.

На Западе системы несъемной опалубки получили достаточно широкое распространение, в том числе и в странах со сложными климатическими условиями. Основная область их применения - это жилые дома, небольшие промышленные и хозяйственные постройки. В большинстве систем существуют ограничения по высоте применения - 5 этажей.

Основное преимущество несъемных опалубок состоит в небольшом весе изделий, несложной технологии и возможности вести строительство без применения тяжелой техники.

Наиболее широко известны в настоящее время несъемные опалубки, выполненные из пенополистирола. Но в то же время существуют и другие перспективные материалы для данной технологии, например, древесно-стружечные и цементно-стружечные плиты (ДСП и ЦСП). Кстати, в технологии кладок из пустотных бетонных блоков также применяют способ замоноличивания с армированием отдельных участков стены для повышения ее несущей способности (например, устройство несущих столбиков). Роль опалубок в данном случае выполняют бетонные пустотные блоки.

Вопрос: Каковы достоинства и недостатки применения технологии несъемной опалубки из пенополистирола?

Ответ:

Прежде всего, возможность возведения многослойной ограждающей конструкции с необходимым сопротивлением теплопередаче за один технологический цикл, т.е. стена получается сразу «теплой» и не требует дальнейшего утепления. Получаемая ограждающая конструкция представляет собой «сэндвич»: железобетон, с двух сторон покрытый слоями теплоизоляции.

Помимо высоких теплоизоляционных характеристик, подобная стена обладает и хорошей звукоизоляцией.

Элементы несъемной опалубки из пенополистирола могут быть выполнены либо в виде блоков (наиболее распространенный вариант), либо в виде панелей.

Блоки представляют собой две пластины, соединенные друг с другом специальными стяжками. Внутреннее пространство между пластинами заполняется бетоном, который после затвердевания образует монолитную стену. В качестве армирующих элементов в бетоне используются вертикальные и горизонтальные стержни из арматуры. Основным элементом блочной системы является стеновой модуль (базовый), выполненный в нескольких типоразмерах. Кроме того, система обычно включает угловые блоки, торцевые заглушки, а также дополнительные элементы, например блок с выступом для кирпичной кладки, конический блок и др. Чем больше номенклатура системы, тем более богатые возможности получает архитектор для решения пластики фасада. Блоки являются мелкоштучными элементами, и, следовательно, с их помощью можно достаточно легко строить дома со сложными криволинейными планами - эркерами, закругленными углами, и т.п.

Панели из пенополистирола, в отличие от мелкоштучных блоков, являются крупноразмерными элементами с высотой, обычно равной высоте этажа, и длиной 2-3 м. Часть внутренних пустот панелей (по расчету) армируется и замоноличивается, а другие могут быть использованы для укладки коммуникаций.

Вопрос: Каковы основные правила монтажа несъемной опалубки из пенополистирольных блоков?

Ответ:

Монтаж блоков ведется по принципу кирпичной кладки со смещением, что позволяет обеспечить требуемую жесткость стены. Благодаря системе замков, расположенных на кромках блоков, осуществляется их надежное соединение. Для укрепления вертикальной арматуры и сохранения целостности железобетона используется метод соединения арматуры «внахлест» (посредством механического укрепления проволокой).

Требуемая несущая способность стен обеспечивается правильно подобранной маркой бетона и соответствующим классом арматуры.

Прокладка электропроводки, вентиляционных блоков и канализационных труб производится до заполнения блоков бетоном в предварительно вырезанных отверстиях.

Необходимо обратить внимание, что чрезвычайно важным при возведении зданий с использованием несъемной опалубки является соблюдение технологии производства бетонных работ, что требует обеспечения контроля за качеством бетонирования (в т.ч. грамотный подбор бетонной смеси, особенно при отрицательных температурах) и правильной установкой арматуры.

Благодаря малому весу блоков, для их монтажа не требуется никакой специальной строительной техники, а простота технологии исключает необходимость в рабочих высокой квалификации.

Вопрос: Что необходимо для устройства несъемной опалубки из ДСП?

Ответ:

Крупноразмерные стеновые элементы из ДСП связываются друг с другом через определенные расстояния с помощью Х- и У-образных металлических или полимерных профилей. Из ДСП изготавливаются все настенные, потолочные и специальные элементы. В зонах, подвергающихся строительно-физическим нагрузкам, используются деревянные каркасные плиты, связанные цементом (ЦСП).

В данном случае ДСП и ЦСП не являются теплоизоляционными материалами, и, следовательно, ограждающая конструкция, получаемая по данной технологии, требует дальнейшего утепления. Но в то же время система имеет и существенные преимущества, прежде всего, это - более высокая индустриальность всех элементов системы.

При изготовлении панелей на заводе, между деревянными каркасными плитами устанавливается арматура в соответствии с требованиями расчетов по несущей способности. Также в заводских условиях монтируется по проекту электропроводка и устанавливаются инженерные коммуникации. Таким образом, практически готовая панель (со всеми коммуникациями и арматурой) доставляется на стройплощадку, где остается только ее смонтировать и залить во внутренние пустоты бетон. Все элементы опалубки имеют поверхность, полностью готовую для покраски, побелки или другой отделки.

Перенесение в заводские условия большинства технологических процессов способствует улучшению контроля качества и минимизирует сроки монтажных работ на стройплощадке.

Вопрос: На что необходимо обратить внимание при выборе опалубочных систем?

Ответ:

Особенно «важных мелочей» не так уж и много:

- Продуманность замков и элементов крепления. От качества элементов крепления во многом зависят качество поверхности получаемой стены, перекрытия, колонн и т.п., а также скорость монтажа. Крепежные элементы должны обеспечивать быстрое и безопасное соединение элементов опалубки в горизонтальных и вертикальных конструкциях.

- Наличие программного обеспечения, позволяющего на основании проектной документации и предполагаемых сроков строительства осуществить планирование последовательности опалубочных работ, рассчитать необходимое количество транспортных единиц, составить точную спецификацию элементов опалубки и смету затрат.

- Предоставление технического сопровождения и обучения персонала.

- Возможность аренды опалубки. Многие ведущие фирмы предоставляют возможность аренды опалубки или каких-то ее элементов. Это дает возможность испытать новые системы или их части перед приобретением.

Вопрос: Сколько будет стоить стандартный комплект опалубки?

Ответ:

Не так просто ответить на такой вопрос. Ведь для того, чтобы рассчитать стоимость опалубки на 1 м?, необходимо точно знать, какой именно объект строится, какие требования к нему выдвигаются, а также количество углов, переходов, закруглений (если таковые есть), толщину, ширину и высоту стен, потолков и еще многие другие показатели.

Если заказчик в ближайшем будущем планирует строительство с применением опалубочных систем, он должен предоставить чертежи проекта постройки продавцу опалубки. Инженеры-проектировщики компании, основываясь на данных, рассчитывают количество опалубки, ее виды и стоимость. Для удобства заказчика стоимость делят на общее количество квадратных метров, и в итоге получается стоимость 1 м?. Никто из производителей никогда не сможет сказать цену, не просчитав ее первоначально согласно проекту. Потому цена может значительно изменяться при даже небольшом, внешне незаметном различии.

После получения конечной стоимости системы опалубки практически у всех возникает вопрос: «А можно ли это сделать дешевле?». Многие производители утверждают, что это возможно. Обычно для того, чтобы удешевить опалубку, или заменяют отдельные части во всей системе (если это возможно), или пересматривают расположение щитов с тем, чтобы разместить их более экономично. Но помните, что невозможно снижать стоимость модульной опалубки до бесконечности: это непременно скажется на качестве возводимого жилого или промышленного здания.

Технологии монолитного строительства малоэтажных зданий

Вопрос: Насколько пригодны технологии монолитного строительства при возведении малоэтажных зданий?

Ответ:

В малоэтажном строительстве монолитный бетон находит достаточно широкое применение. Так, опалубочные системы компании «Утинорд» (Франция) позволяют бригаде в 7 человек бетонировать ежедневно одну блок-секцию на 2 квартиры 3-этажного типового дома. Перспективно применение в малоэтажном строительстве несъемной опалубки из пенополистирола. Такая опалубка собирается насухо с применением связей между наружным и внутренним слоями из отдельных блоков толщиной 7 - 10 см нескольких типоразмеров. После затвердевания бетона, залитого внутрь, снаружи такая стена штукатурится полимерным раствором по сеткам из стекловолокна или цементным раствором по стальной сетке.

Вопрос: Что такое «ИЗОДОМ»?

Ответ:

Это принципиально новая технология возведения жилья. Объекты, сработанные по этой технологии, отличаются своей тепло-, звукозащищенностью, комфортом, простотой, скоростью сборки, прочностью и долговечностью. Данная высокотехнологичная форма строительства прошла многолетнюю проверку при возведении жилья в странах Европы, в Канаде и США, и вот уже в течение 9 лет применяется в России.

Вопрос: В чем принципиальная новизна технологии «ИЗОДОМ»?

Ответ:

В основе технологии «ИЗОДОМ» лежит возведение монолитных железобетонных несущих стен с использованием неснимаемой опалубки из специального пенополистирола. Эти легкие стеновые модули состоят из двух частей толщиной 5 см каждая, соединенных между собой перемычками. Специальная конструкция замков позволяет быстро и точно соединять блоки. После установки арматуры и заливки бетона получается монолитная стена, обрамленная с двух сторон тепло– и звукоизоляционной оболочкой. Для обеспечения более высокого уровня термосопротивления наружных стен в соответствии с климатической зоной могут применяться блоки с толщиной внешней стенки в 10 и 15 см.

Вопрос: Какие преимущества получает застройщик, применяя технологию «ИЗОДОМ»?

Ответ:

Стены по технологии «ИЗОДОМ» возводятся существенно быстрее, чем при использовании традиционных материалов. Поэтому затраты на оплату труда рабочих примерно на 60% меньше, чем при строительстве, например из кирпича.

- Стоимость 1 м? стены примерно на 30% ниже стоимости стены из кирпича с эффективным утеплителем.

- Экономятся средства при сооружении фундаментов, так как они испытывают значительно меньшую нагрузку, чем от других стеновых материалов.

- Выгода в виде дополнительной полезной площади, так как толщина стен при одинаковой теплосберегающей способности меньше, чем если бы они были построены из других строительных материалов.

- Проще проложить канализационные, водопроводные трубы, электропроводку.

- Снижаются транспортные расходы. Расходы на транспортировку пенополистирольных пустотелых блоков по сравнению с традиционным кирпичом в 3-4 раза ниже. За одну поездку можно привезти комплект блоков на весь дом.

Вопрос: Как монтируется домостроительная система «Русская стена»?

Ответ:

Панель «Русская стена» состоит из металлического каркаса и пенополистирола. За счет диагональных поперечных стержней, приваренных к сварной проволочной арматурной сетке с каждой стороны, стеновая панель обладает высокой прочностью.

Монтаж стен здания начинается с установки панелей на монолитный ленточный фундамент или монолитную плиту. Арматурные стержни устанавливаются с шагом 50 см в просверленные отверстия с внутренней стороны несущих стен. Фиксация панелей к арматурным стержням осуществляется увязкой мягкой проволокой. При стыковке панелей друг к другу для обеспечения жесткости соединения устанавливаются дополнительные арматурные сетки и связываются с сеткой стеновой панели при помощи пневмопистолета металлическими скобами. Монтаж панелей 1 этажа занимает 2-3 дня.

Небольшие проемы вырезаются в установленных в проектное положение стеновых панелях. Большие проемы выполняются путем предварительной резки панели до установки.

Перекрытия здания выполняются также из панелей «Русская стена». Горизонтальное выравнивание панелей перекрытия осуществляется при помощи системы временных распорок.

До процесса бетонирования должна быть завершена прокладка всех коммуникаций, проложенных в стене согласно проекту.

Бетон на стенах и нижней части плит наносится методом торкретирования - набрызга под давлением. Также можно нанести бетон вручную. Слой бетона составляет 50 мм с каждой стороны.

Окончательная отделка стен из панелей «Русская стена» может быть любой - штукатурка и окраска, облицовка кирпичом или камнем.

Преимущества домостроительной системы «Русская стена»:

- сокращаются сроки строительства в 2-3 раза;

- образуется дополнительная площадь;

- отсутствует необходимость в использовании подъемных кранов;

- возможно комбинирование с другими технологиями строительства;

- возведение зданий в сейсмоопасных районах, т.к. армированная конструкция в сочетании с бетоном делает возводимые здания монолитными.

Вопрос: Что собой представляет технология каркасно-монолитного строительства малоэтажных зданий в несъемной опалубке КНОМ (Каркас, Несъемная Опалубка, Монолит)?

Ответ:

Основу каркасно-монолитных стен составляет несущий деревянный или металлический каркас с двухсторонней обшивкой цементно-древесными плитами несъемной опалубкой. В наружных и несущих внутренних стенах межопалубочное пространство заполняется полистиролбетоном. По расходу материалов и трудоемкости возведения каркасно-монолитные конструкции являются самыми экономичными в малоэтажном строительстве. Они требуют в 3,5-4 раза меньше древесины, чем бревенчатые или брусчатые, причем, каркасно-монолитные здания, в отличие от других типов домов, практически не подвержены усадке и их стены могут отделываться сразу же после возведения. Возведение стен каркасно-монолитных домов по технологии «КНОМ» не требует большого профессионального опыта, сложных строительных механизмов и приспособлений.

Устранение дефектов в монолитных бетонных конструкциях

Вопрос: Какие дефекты возникают в монолитных конструкциях?

Ответ:

Дефекты в бетоне могут быть разделены на 2 основные группы:

К первой группе относятся: гравелистая поверхность бетона в отдельных местах, неглубокие раковины, незначительные неровности и наплывы. Исправление их не связано со значительными затратами труда и материальных средств.

Ко второй группе относятся глубокие и сквозные раковины, пустоты и трещины, отклонения конструкций от проектных размеров и др. Чаще всего такие дефекты возникают в местах наибольшей насыщенности арматурой, труднодоступных и неудобных для укладки и уплотнения бетона. Их исправляют только после тщательного осмотра конструкций и согласования методов устранения с проектировщиками здания.

Вопрос: Как избавиться от гравелистой поверхности, раковин и наплывов бетона в монолитных конструкциях?

Ответ:

Гравелистую поверхность бетона очищают металлическими щетками, промывают струей воды, а затем оштукатуривают цементно-песчаным раствором состава 1:2 на портландцементе марок 400-500.

Неглубокие раковины расчищают от неплотного бетона зубилом или металлической щеткой, промывают водой и заделывают раствором, торкретируют или зачеканивают жестким раствором.

Наплывы на бетонной поверхности удаляют вслед за распалубливанием, когда бетон еще не набрал проектной прочности, для чего применяют кельмы, молоточки-кирочки, зубила и отбойные молотки.

Вопрос: После распалубливания колонны обнаружилось большое количество раковин. Как их устранить?

Ответ:

В сильно нагруженных колоннах раковины последовательно расчищают, удаляя уплотненный бетон с каждой стороны колонны, затем их промывают водой и подготовленные полоски бетонируют. Для заделки применяют раствор или бетон с крупностью зерен заполнителя до 20 мм. В качестве вяжущего используют портландцемент марок 400-500. Раствор или бетон готовят небольшими порциями вблизи места производства ремонтных работ. Чтобы обеспечить сцепление нового бетона со старым и с арматурой, рекомендуется применять бетон, марка которого на одну ступень выше марки бетона ремонтируемой конструкции.

Если были обнаружены сквозные раковины, расчистка которых вызовет значительное снижение несущей способности нагруженных колонн, то устраивают железобетонные обоймы или накладки с последующим нагнетанием в пустоты цементно-песчаного раствора через установленные заранее трубки. На месте каждого дефекта рекомендуется устанавливать не менее двух трубок.

Вопрос: Как заделываются пустоты в монолитных бетонных конструкциях?

Ответ:

Пустоты появляются, как правило, вследствие непрохождения бетона на данном участке. Иногда они достигают таких размеров, что оголяется арматура, образуются сквозные разрывы в конструкциях и нарушается их монолитность.

Следует очистить поверхность от старого рыхлого бетона, после чего тщательно промыть водой. У мест бетонирования устраивают навесную опалубку с карманами, несколько возвышающимися над верхним стыком. Заделывают пустоты бетоном на мелком щебне. Уплотняют штыкованием или вибрированием. Для ускорения твердения бетона в местах заделок следует применять паро– или электропрогрев. Зимой для обогрева полостей в конструкциях перед укладкой бетона и для последующего его твердения могут быть использованы лампы инфракрасного излучения.

Подготовил Л. РУДНИЦКИЙ

Классификация дверей

Классификация и конструкция окон

Окна и двери

Классификация и конструкция окон. - Классификация дверей.

Окна являются ограждающими элементами здания и не только обеспечивают помещения естественным освещением и вентиляцией, но и обладают соответствующими теплотехническими и акустическими качествами.

В состав заполнения оконного проема (оконного заполнения) входят: оконная коробка, вставляемые в нее переплеты, подоконная доска и наружный слив. Оконные переплеты, состоящие из открывающихся, глухих или комбинированных створок, определяют тип окна: одно-, двух- и трех- створчатое окно или окно с балконной дверью.

Типы и размеры окон стандартизованы и сведены в ГОСТ. Они бывают:

а) одностворчатые;

б) двухстворчатые;

в) окно с балконной дверью;

г) разрезы по окнам с раздельной и общей коробками.

Оконная коробка является обязательным элементом окна с деревянными переплетами и состоит из боковых косяков, вершника и нижней обвязки. При больших размерах окна коробка может иметь дополнительные горизонтальные или вертикальные элементы (импосты).

Коробку в проеме крепят костылями или длинными гвоздями, забиваемыми через коробку в антисептированные деревянные пробки, специально закладываемые в стену по ходу кладки. Щель между коробкой и кладкой со стороны фасада заделывают раствором, с внутренней стороны оконные откосы штукатурят.

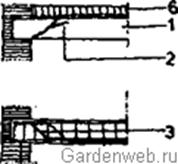

Конструкция окон приведена на рис. 69.

Рама - основная часть окна, которая состоит из многокамерного профиля из дерева, пластика или иного материала. Рама устанавливается непосредственно в оконный проем и должна обладать особой прочностью, чтобы выдержать вес створок со стеклопакетами.

Створка изготавливается из того же материала, что и рама. Створка необходима для того, чтобы в окне были открывающиеся части. Вариантов открывания может быть несколько: откидное, поворотное, поворотнооткидное.

Импост нужен для разделения окна на несколько секций, соединяя створки в одном окне. Его можно увидеть, если открыть двухстворчатое окно.

Штульп непосредственно соединяет несколько створок между собой.

Фурнитура - внутренний механизм окна, который позволяет выполнять некоторые подвижные функции окна, например открывать или вентилировать.

Герметичная конструкция из нескольких стекол называется стеклопакетом . Между стеклами находится специальная рамка с перфорацией,которая поглащает остаточную влагу. Между стеклами может быть либовоздух, либо газ (аргон).

Резиновые уплотнители служат для плотного соединения всей конструкции, улучшая герметичность.

Штапиком закрепляется стеклопакет в створке.

Декоративные элементы могут изменить общий вид окна, что иногда важно для стиля дизайна помещения.

Подоконник - плоская горизонтальная панель, обычно из ПВХ или дерева.

Отлив - внешний элемент окна в виде карниза или козырька.

Откосы - панели или штукатурка, которые закрывают торцевые части стены сверху и сбоку.

Рис. 69. Детали (а ) и разрез (б ) окна: 1 - рама; 2 - створка; 3 - импост; 4 - штульп; 5 - фурнитура; 6 - стеклопакет; 7 - уплотнители; 8 - штапик; 9 - раскладка; 10 - подоконник; 11 - отлив; 12 - откосы

Заполнение дверного проема состоит из дверной коробки и одного или более дверных полотен.

Двери различают по назначению : наружные (входные и балконные), внутренние и шкафные.

Также по способу открывания : распашные, раздвижные, вращающиеся и складчатые.

Рис. 70. Типы дверей: а - распашные; б - раздвижные; в - складчатые; г - вращающиеся

Наиболее распространены распашные двери, которые, в зависимости oт числа полотен, называют однопольными, двухпольными и при двух полотнах неравной ширины - полуторными.

ГОСТ предусматривает высоту дверей от 200 до 240 см, ширину однопольных дверей 60, 70. 80 и 90 и двухпольных - от 120 до 160 см. Ширина дверей принимается в соответствии с ГОСТом.

Ширина внутриквартирных дверей принимается в зависимости от назначения комнаты. Двери, предназначенные для эвакуации людей при стихийных бедствиях, должны открываться наружу.

Дверные коробки выполняют из брусков толщиной 47, 57 и 77 мм.

Они состоят из косяков, вершника и порога, в которых отобраны четверти по толщине дверного полотна. При устройстве над дверью светового проема (фрамуги) в коробках предусматривают горизонтальный импост, разделяющий дверное полотно и фрамугу.

Коробки двойных балконных дверей выполняют по типу оконных коробок. Крепление деревянных дверных коробок в каменных стенах аналогично креплению оконных коробок. Коробки к перегородкам крепят гвоздями. В гипсолитовых перегородках и в перегородках из плит коробку крепят к брускам каркаса перегородки. Примыкание коробки к перегородке закрывают наличниками.

Дверные полотна могут быть филенчатыми, щитовыми и плотничными. Полотна филенчатых и щитовых дверей могут быть глухими или остекленными, с защитой остекления стальной сеткой или без нее.

Монолитные железобетонные конструкции, выполняемые непосредственно на строительных площадках, обычно применяются в зданиях и сооружениях, трудно поддающихся членению, при нестандартности и малой повторяемости элементов и при особенно больших нагрузках (фундаменты, каркасы и перекрытия многоэтажных промышленных зданий, гидротехнические, мелиоративные, транспортные и др. сооружения). В ряде случаев они целесообразны при выполнении работ индустриальными методами с использованием инвентарных опалубок - скользящей, переставной (башни, градирни, силосы, дымовые трубы, многоэтажные здания) и передвижной (некоторые тонкостенные оболочки покрытий). Возведение монолитных железобетонных конструкций технически хорошо отработано; значительные достижения имеются также в применении метода предварительного напряжения при производстве монолитных конструкций. В монолитном железобетоне выполнено большое количество уникальных сооружений (телевизионные башни, промышленные трубы большой высоты, реакторы атомных электростанций и др.).

Монтаж арматурного каркаса осуществляют на основе проекта или указаний проектировщика. Бетонирование начинают только после разрешения инженера по техническому контролю. При индивидуальном строительстве технический контроль практически отсутствует в ущерб качеству работ. Наиболее часто повторяющейся ошибкой является то, что во время бетонирования монолитных железобетонных плит бетонщики затапливают готовый арматурный каркас. В железобетонных плитах и балках сверху и снизу должны располагаться стальные арматурные стержни, их число и место расположения рассчитываются конструктором. Обычно их размещают в растянутом поясе, который располагают сверху или снизу в зависимости от того, как работает балка под действием нагрузки (рис. 71).

Для обеспечения непрерывного бетонирования конструкции бетон обычно доставляют по верху арматурного каркаса, поскольку свежеуложенный бетон не способен нести нагрузки. Накат для транспортировки с помощью носилок, обычных тачек, тачек «кули» устраивают из досок таким образом, чтобы колесами не повредить арматуру. Очень опасно повреждение арматуры в верхнем растянутом поясе в случае, если консольная балка одним концом жестко закреплена несущей конструкцией. Это балконные плиты (рис. 72), галереи или так называемые консольные лестницы. Часто недопонимают значения армирования железобетонных конструкций в верхнем поясе.

Рис. 71. Растянутый и сжатый пояса в балках на двух опорах и в консольной балке; 1 - растянутый пояс, 2 - сжатый пояс, 3 – нагрузка

Рис. 72. Бетонирование балконной плиты по примятой арматуре

Даже в практике государственного строительства иногда перед бетонированием старательно притаптывают арматуру, не понимая, что прутья арматуры располагаются по расчету попеременно - внизу и вверху.

Точность при монтаже арматуры очень трудно выдержать, особенно в индивидуальном строительстве, где приспособления для гибки и резки арматуры значительно проще, чем в государственном. Наиболее распространенной ошибкой является заблуждение в том, что проектировщик все конструкции рассчитывает с большим запасом. Такая точка зрения порождает безответственность.

Точность при монтаже арматуры очень трудно выдержать, особенно в индивидуальном строительстве, где приспособления для гибки и резки арматуры значительно проще, чем в государственном. Наиболее распространенной ошибкой является заблуждение в том, что проектировщик все конструкции рассчитывает с большим запасом. Такая точка зрения порождает безответственность.

Рис. 73. Разрушение балки из-за отсутствия арматуры, работающей на скалывание; 1 - железобетонная балка, 2 - трещины от скалывающих напряжений, 3 – арматура, работающая на срез, 4 - хомут, 5 - опора балки, 6 - нагрузка

Неправильное расположение арматуры, работающей на срез, в балке вблизи опор - пример плохого армирования. Наибольшие величины скалывающих напряжений находятся как раз у опор, их уравновешивает прочность бетона, применение так называемых хомутов и несущая способность арматуры, рассчитанной на скалывающие усилия (рис. 73).

Расположенные в этом месте нижние и верхние стальные стержни также участвуют в восприятии поперечной силы среза. Неправильное размещение арматуры, работающей на срез, в наиболее опасных местах вблизи опор ослабляет поперечное сечение и железобетонная балка «срезается», потому что совместного противодействия бетона и хомутов часто не хватает, чтобы уравновесить скалывающие усилия.

Неправильное армирование уже явилось причиной разрушений множества монолитных железобетонных лестниц, когда арматуру, работающую на растяжение, укладывали вдоль линии перелома конструкции (рис. 74). В таком случае под действием нагрузки арматура распрямляется, балка разрушается. При нормальной укладке арматуры нижние растянутые стержни выводят в сжатый пояс, где их и закрепляют. Подобную описанной выше ошибку допускают при армировании углов рамных конструкций (рис. 75). Неправильное армирование вызывает трудности и при бетонировании: между стержнями арматуры сильно нагруженных балок невозможно уложить бетон. После распалубки обнаруживают, что под стальными вкладышами нет бетона и балка непригодна для восприятия нагрузки, а арматура не защищена от коррозии.

Рис. 74. Расположение арматуры в железобетонной лестнице: а - правильное, б - неправильное

Рис. 75. Расположение арматуры в углах железобетонной балки: а - правильное; б - неправильное

Ремонт требует тщательной работы. При обнаружении дефекта слабые участки бетона удаляют, место разделывают для повторного бетонирования. Подготовленные для ремонта пустоты обустраивают опалубкой; желательно использовать так называемую опалубку с карманами, суть которой состоит в том, что пустоты заполняют с «переполнением» и в бетоне не остается воздушных пузырей. Излишние выступы бетона после твердения скалывают. После устройства опалубки подготовленное для бетонирования место очищают от пыли и грязи; очищенную поверхность тщательно увлажняют, иначе затвердевший бетон поглощает влагу из свежеуложенного ив бетонной смеси остается недостаточное для схватывания количество воды, бетон «перегорает» и конструкция не набирает положенной прочности.

Состав бетонной смеси для устранения недоделок определяют в зависимости от потребностей. За основу принимают ремонтную бетонную смесь, приготовленную с минимальным количеством воды, чтобы избежать повышенной усадки, которая вызывает раскрытие трещин по границе старого и нового бетона.