Buon pomeriggio, amici! Oggi ti dirò come realizzare un circuito stampato in casa. Esistono diversi modi per realizzarlo utilizzando:

- Pennarello per vernice o smalto

- Stampante laser (tecnologia laser-ferro (LUT))

- Fotoresist a pellicola

In questo articolo parlerò del primo metodo “vecchio stile”, poiché queste sono le basi e ogni principiante deve passare attraverso questa fase. Il layout manuale dei circuiti stampati non significa l'inesperienza di un ingegnere radioelettronico, anche se ci sono molte tecnologie per applicare un modello su un foglio PCB che sono più belle e più veloci, ma ci sono ingegneri radioelettronici della vecchia scuola che si riferiscono alla produzione circuito stampato come l'art Fai da te e a loro non importa che ci siano fotoresist, stampanti laser, ecc.

Questo metodo per realizzare un circuito stampato in casa è utile anche per realizzare un circuito a doppia faccia. Con la tecnologia LUT, è difficile unire due lati a causa della perforazione imprecisa dei fori, quindi è più semplice disporre manualmente il circuito stampato o solo il secondo lato.

Tutti i metodi sopra descritti per la disposizione di un circuito stampato non sono altro che un metodo per applicare un motivo al PCB in alluminio. E il principio di realizzare un circuito stampato in casa si riduce a una cosa: rimuovere la pellicola in eccesso e lasciare il disegno (tracce).

Di cosa abbiamo bisogno:

- PCB in lamina

- Carta e penna (matita)

- Vernice, smalto, pennarello per smalto

- Contenitore per l'incisione della tavola.

- Punta sottile (0,7...0,9) mm.

Solo poche parole sulla vernice. Puoi usarne qualsiasi, per unghie o colorato per renderlo più visibile. Quando ero molto piccola, circa 20 anni fa, mio padre tracciava i sentieri con lo smalto rosso che usava mia madre. Puoi usare lo smalto ad asciugatura rapida. Io uso tsaponlak per il layout dei circuiti stampati, lo vendono nel nostro negozio di ricambi radio, costa un centesimo.

Lo carico in una siringa e disegno.

Adesso i negozi di ricambi radio vendono pennarelli smaltati, una cosa molto comoda per realizzare circuiti stampati in casa, costa circa 200 rubli, dura a lungo. Spessore della linea 0,8 mm. Ecco un esempio del mio pennarello Edding 780.

Quindi, per cominciare, realizziamo il layout del circuito stampato su un pezzo di carta millimetrata o in una scatola, segnando con punti i fori per i terminali degli elementi. Acquisto sempre prima tutti gli elementi, poi, a seconda delle dimensioni e del design, eseguo il cablaggio. Invece di disegnare a mano il circuito stampato, puoi disegnarlo e poi stamparlo su qualsiasi stampante, inclusa quella a getto d'inchiostro, come ho fatto io.

Quando disponi il PCB, fai attenzione a quale lato stai disegnando. Con questo metodo è meglio disegnare rispetto al lato su cui verranno posizionati i binari e agli elementi sul lato opposto. Se disegni rispetto al lato su cui si trovano gli elementi, dovrai disegnare in modo speculare. Forse non hai capito niente, questa è una sciocchezza, tutto arriva con l'esperienza. Provatelo, capirete!

Successivamente, posizioniamo il nostro pezzo di carta con la scheda sul PCB levigato e rivestito di alluminio e utilizziamo qualcosa di affilato (ad esempio un ago da zingaro) per applicare i segni per praticare i fori. Quindi eseguiamo i fori con un trapano sottile.

Poi prendo uno tsaponlak o un pennarello a smalto Edding 780 e disegno i tracciati, copiandoli da un foglio di carta. Questa fase il più semplice ed emozionante.

Esiste un'altra opzione per applicare un motivo al PCB in alluminio. Si disegna un disegno su carta trasparente (carta da lucido), quindi si ritaglia con cura con una lama di rasoio. Viene applicato su textolite e trattato con vernice. Insomma, come uno stencil.

Dopo che la vernice si è asciugata, prepara una soluzione di cloruro ferrico per incidere il circuito stampato, puoi acquistarla in qualsiasi negozio di radio. Come diluire la soluzione è scritto sul barattolo; di solito lo faccio ad occhio.

Questo è tutto, immergo la tavola nella soluzione e la strofino con uno spazzolino da denti.

Dopo qualche tempo, la tavola deve essere rimossa dalla soluzione di cloruro ferrico e lavata acqua calda.

È meglio stagnare le piste con la saldatura, altrimenti il rame si ossiderà molto bene. Successivamente, saldiamo le parti, tutto qui, il circuito stampato è pronto a casa.

Cos'è un circuito stampatoScheda a circuito stampato (PCB o scheda a cablaggio stampato, PWB) - una piastra dielettrica sulla superficie e/o sul volume della quale si formano circuiti elettricamente conduttivi circuito elettronico. Un circuito stampato è progettato per collegare elettricamente e meccanicamente vari componenti elettronici. I componenti elettronici su un circuito stampato sono collegati tramite i loro terminali a elementi di uno schema conduttivo, solitamente mediante saldatura.

A differenza del montaggio superficiale, su un circuito stampato la struttura elettricamente conduttiva è costituita da un foglio, posizionato interamente su una solida base isolante. Il circuito stampato contiene fori di montaggio e cuscinetti per il montaggio di componenti con piombo o planari. Inoltre, i circuiti stampati sono dotati di vie per collegamento elettrico sezioni di lamina situate su diversi strati della tavola. CON soggetti esterni La scheda è solitamente rivestita con un rivestimento protettivo ("maschera di saldatura") e marcature (disegno e testo di supporto secondo la documentazione di progettazione).

A seconda del numero di strati con trama elettricamente conduttiva, i circuiti stampati si dividono in:

single-sided (OSP): c'è un solo strato di lamina incollato su un lato del foglio dielettrico.

double face (DPP): due strati di lamina.

multistrato (MLP): lamina non solo su due lati della scheda, ma anche negli strati interni del dielettrico. I circuiti stampati multistrato sono realizzati incollando tra loro più schede monofaccia o bifacciali.

All’aumentare della complessità dei dispositivi progettati e della densità di installazione, aumenta il numero di strati sulle schede.

La base del circuito stampato è un dielettrico; i materiali più comunemente utilizzati sono la fibra di vetro e il getinax. Inoltre, la base dei circuiti stampati può essere una base metallica rivestita con un dielettrico (ad esempio, un foglio di alluminio anodizzato delle piste viene applicato sopra il dielettrico); Tali circuiti stampati vengono utilizzati nell'elettronica di potenza per un'efficiente rimozione del calore dai componenti elettronici. In questo caso la base metallica della tavola è fissata al radiatore. I materiali utilizzati per i circuiti stampati che funzionano nel campo delle microonde e a temperature fino a 260 °C sono fluoroplastici rinforzati con tessuto di vetro (ad esempio FAF-4D) e ceramica. I circuiti flessibili sono realizzati con materiali in poliimmide come Kapton.

Che materiale utilizzeremo per realizzare le tavole?

Il più comune materiali disponibili per la produzione di circuiti stampati: questi sono Getinax e Fiberglass. Carta Getinax impregnata con vernice bachelite, textolite in fibra di vetro con resina epossidica. Utilizzeremo sicuramente la fibra di vetro!

Il laminato in fibra di vetro è un foglio realizzato con tessuti di vetro impregnati con un legante a base di resine epossidiche e rivestito su entrambi i lati con lamina di rame elettrolitico resistente galvanica di spessore 35 micron. Estremamente temperatura consentita da -60ºС a +105ºС. Ha proprietà di isolamento meccanico ed elettrico molto elevate e può essere facilmente lavorato mediante taglio, foratura, stampaggio.

La fibra di vetro viene utilizzata principalmente su una o due facce con uno spessore di 1,5 mm e con una lamina di rame con uno spessore di 35 micron o 18 micron. Utilizzeremo un laminato in fibra di vetro su un lato con uno spessore di 0,8 mm con un foglio di spessore di 35 micron (il motivo sarà discusso in dettaglio di seguito).

Metodi per realizzare circuiti stampati in casa

I pannelli possono essere prodotti chimicamente e meccanicamente.

Con il metodo chimico, nei punti in cui dovrebbero essere presenti tracce (modello) sul tabellone, sulla lamina viene applicata una composizione protettiva (vernice, toner, vernice, ecc.). Successivamente, la scheda viene immersa in una soluzione speciale (cloruro ferrico, acqua ossigenata e altri) che “corrode” la lamina di rame, ma non influisce sulla composizione protettiva. Di conseguenza, il rame rimane sotto la composizione protettiva. Composizione protettiva successivamente viene rimosso con un solvente e rimane il pannello finito.

A metodo meccanico viene utilizzato un bisturi (per fatto a mano) O fresatrice. Una taglierina speciale crea delle scanalature sulla lamina, lasciando infine le isole con la lamina: il modello necessario.

Le fresatrici sono piuttosto costose e le fresatrici stesse sono costose e hanno risorse limitate. Quindi non utilizzeremo questo metodo.

Il più semplice metodo chimico- manuale. Usando una vernice risograph, disegniamo le tracce sulla tavola e poi le incidiamo con una soluzione. Questo metodo non consente di realizzare tavole complesse con tracce molto sottili, quindi neanche questo è il nostro caso.

Il prossimo metodo per realizzare circuiti stampati è utilizzare il fotoresist. Questa è una tecnologia molto comune (le schede vengono realizzate con questo metodo in fabbrica) e viene spesso utilizzata a casa. Esistono molti articoli e metodi per creare schede utilizzando questa tecnologia su Internet. Fornisce risultati molto buoni e ripetibili. Tuttavia, anche questa non è la nostra opzione. Il motivo principale è abbastanza materiali costosi(fotoresist, che si deteriora anch'esso nel tempo), nonché strumenti aggiuntivi (lampada di illuminazione UV, laminatore). Naturalmente, se hai una produzione su larga scala di circuiti stampati a casa, il fotoresist non ha rivali, ti consigliamo di padroneggiarlo. Vale anche la pena notare che le attrezzature e la tecnologia fotoresist ci consentono di produrre serigrafie e maschere protettive sui circuiti stampati.

Con l'avvento delle stampanti laser, i radioamatori iniziarono a utilizzarle attivamente per realizzare circuiti stampati. Come sai, una stampante laser utilizza il “toner” per stampare. Questa è una polvere speciale che sinterizza a temperatura elevata e aderisce alla carta: il risultato è un disegno. Il toner è resistente a vari prodotti chimici, ciò ne consente l'utilizzo come rivestimento protettivo sulla superficie del rame.

Quindi, il nostro metodo consiste nel trasferire il toner dalla carta alla superficie del foglio di rame e quindi incidere il pannello soluzione speciale per ottenere il disegno.

Grazie alla sua facilità d'uso, questo metodo ha guadagnato un punteggio molto alto esteso nella radioamatorialità. Se digiti su Yandex o Google come trasferire il toner dalla carta al pannello, troverai immediatamente un termine come "LUT" - tecnologia di stiratura laser. Le tavole che utilizzano questa tecnologia sono realizzate in questo modo: viene stampato uno schema di binari versione a specchio, la carta viene applicata al cartone con un motivo sul rame, stiriamo la parte superiore di questa carta con un ferro da stiro, il toner si ammorbidisce e si attacca al cartone. La carta viene quindi immersa nell'acqua e la tavola è pronta.

Ci sono "un milione" di articoli su Internet su come realizzare una tavola utilizzando questa tecnologia. Ma questa tecnologia presenta molti svantaggi che richiedono mano diretta e tempi molto lunghi per adattarsi ad essa. Cioè, devi sentirlo. I pagamenti non vengono effettuati la prima volta, vengono effettuati ogni altra volta. Ci sono molti miglioramenti: utilizzando un laminatore (con modifica - il solito non ha una temperatura sufficiente), che consente di ottenere ottimi risultati. Esistono anche metodi per costruire presse a caldo speciali, ma tutto ciò richiede ancora una volta attrezzature speciali. I principali svantaggi della tecnologia LUT:

surriscaldamento - le tracce si allargano - si allargano

surriscaldamento: le tracce rimangono sulla carta

la carta viene “fritta” sul cartone - anche se bagnata è difficile staccarsi - di conseguenza il toner potrebbe danneggiarsi. Ci sono molte informazioni su Internet su quale carta scegliere.

Toner poroso - dopo aver rimosso la carta, nel toner rimangono dei micropori - attraverso i quali viene incisa anche la tavola - si ottengono tracce corrose

ripetibilità del risultato - eccellente oggi, cattivo domani, quindi buono - è molto difficile ottenere un risultato stabile - è necessaria una temperatura rigorosamente costante per riscaldare il toner, è necessaria una pressione di contatto stabile sulla scheda.

A proposito, non sono riuscito a creare una tavola usando questo metodo. Ho provato a farlo sia su riviste che su carta patinata. Di conseguenza, ho persino rovinato le schede: il rame si è gonfiato a causa del surriscaldamento.

Per qualche motivo, su Internet si trovano ingiustamente poche informazioni su un altro metodo di trasferimento del toner: il metodo di trasferimento chimico a freddo. Si basa sul fatto che il toner non è solubile nell'alcol, ma è solubile nell'acetone. Di conseguenza, se si sceglie una miscela di acetone e alcool che ammorbidirà solo il toner, sarà possibile “incollarlo nuovamente” sul pannello dalla carta. Questo metodo mi è piaciuto molto e ha dato subito i suoi frutti: la prima tavola era pronta. Tuttavia, come si è scoperto in seguito, non sono riuscito a trovarlo da nessuna parte informazioni dettagliate, che darebbe risultati al 100%. Abbiamo bisogno di un metodo con cui anche un bambino possa costruire la tavola. Ma la seconda volta non è stato possibile realizzare la tavola, poi ancora una volta ci è voluto molto tempo per selezionare gli ingredienti necessari.

Di conseguenza, dopo molti sforzi, è stata sviluppata una sequenza di azioni, sono stati selezionati tutti i componenti che danno, se non il 100%, quindi il 95% buon risultato. E, cosa più importante, il processo è così semplice che il bambino può realizzare la tavola da solo. Questo è il metodo che utilizzeremo. (ovviamente, puoi continuare a portarlo all'ideale: se fai meglio, scrivi). I vantaggi di questo metodo:

tutti i reagenti sono economici, accessibili e sicuri

non sono necessari strumenti aggiuntivi (ferri da stiro, lampade, laminatori - niente, anche se no - hai bisogno di una casseruola)

non c'è modo di danneggiare la tavola: la tavola non si riscalda affatto

la carta si stacca da sola - è possibile vedere il risultato del trasferimento del toner - laddove il trasferimento non è riuscito

non ci sono pori nel toner (sono sigillati con carta) - quindi non ci sono mordenti

facciamo 1-2-3-4-5 e otteniamo sempre lo stesso risultato - ripetibilità quasi al 100%

Prima di iniziare, vediamo di quali tavole abbiamo bisogno e cosa possiamo fare a casa utilizzando questo metodo.

Requisiti di base per le schede prodotte

Realizzeremo dispositivi su microcontrollori, utilizzando sensori e microcircuiti moderni. I microchip diventano sempre più piccoli. Di conseguenza, i seguenti requisiti per i pannelli devono essere soddisfatti:

le schede devono essere a doppia faccia (di norma, è molto difficile cablare una scheda a lato singolo, realizzare schede a quattro strati in casa è piuttosto difficile, i microcontrollori necessitano di uno strato di terra per proteggersi dalle interferenze)

le piste dovrebbero avere uno spessore di 0,2 mm - questa dimensione è più che sufficiente - 0,1 mm sarebbe ancora meglio - ma c'è la possibilità che si incidano e che le piste si stacchino durante la saldatura

gli spazi tra i binari sono 0,2 mm: questo è sufficiente per quasi tutti i circuiti. Ridurre lo spazio a 0,1 mm comporta la fusione di tracce e difficoltà nel monitorare la scheda per eventuali cortocircuiti.

Non useremo maschere protettive, né faremo serigrafia: questo complicherà la produzione e se stai realizzando la tavola da solo, non ce n'è bisogno. Ancora una volta, ci sono molte informazioni su questo argomento su Internet e, se lo desideri, puoi fare tu stesso la "maratona".

Non stagneremo le schede, anche questo non è necessario (a meno che tu non stia realizzando un dispositivo per 100 anni). Per la protezione useremo la vernice. Il nostro obiettivo principale è realizzare una scheda per il dispositivo a casa in modo rapido, efficiente ed economico.

Ecco come appare la tavola finita. realizzato con il nostro metodo - tracce 0,25 e 0,3, distanze 0,2

Come realizzare una tavola a doppia faccia da 2 tavole a faccia singola

Una delle sfide nella realizzazione di schede a doppia faccia è allineare i lati in modo che i via siano allineati. Di solito per questo viene preparato un "sandwich". Su un foglio di carta vengono stampati due lati contemporaneamente. Il foglio è piegato a metà e i lati sono accuratamente allineati utilizzando segni speciali. All'interno è posizionata la textolite bifacciale. Con il metodo LUT, un tale sandwich viene stirato e si ottiene una tavola a doppia faccia.

Tuttavia, con il metodo di trasferimento del toner a freddo, il trasferimento stesso viene effettuato utilizzando un liquido. E quindi è molto difficile organizzare il processo di bagnatura di un lato contemporaneamente all'altro. Naturalmente anche questo può essere fatto, ma con l'aiuto dispositivo speciale- mini pressa (vice). Preso fogli spessi carta, che assorbe il fluido di trasferimento del toner. I fogli vengono bagnati in modo che il liquido non goccioli e il foglio mantenga la sua forma. E poi viene preparato un "sandwich": un foglio inumidito, un foglio carta igienica per assorbimento liquido in eccesso, foglio con un'immagine, pannello bifacciale, foglio con un'immagine, foglio di carta igienica, ancora un foglio inumidito. Tutto questo è bloccato verticalmente in una morsa. Ma non lo faremo, lo faremo in modo più semplice.

Un'ottima idea è venuta nei forum di produzione di schede: che problema è realizzare una scheda a doppia faccia: prendi un coltello e taglia il PCB a metà. Poiché la fibra di vetro è un materiale stratificato, non è difficile farlo con una certa abilità:

Di conseguenza, da una tavola a doppia faccia di 1,5 mm di spessore otteniamo due metà a un lato.

Successivamente creiamo due assi, le foriamo e il gioco è fatto: sono perfettamente allineate. Non era sempre possibile tagliare il PCB in modo uniforme e alla fine è venuta l'idea di utilizzare un sottile PCB unilaterale con uno spessore di 0,8 mm. Le due metà quindi non necessitano di essere incollate insieme; saranno tenute in posizione da ponticelli saldati nei vias, nei pulsanti e nei connettori. Ma se necessario, puoi incollarlo con colla epossidica senza problemi.

I principali vantaggi di questa escursione:

Textolite con uno spessore di 0,8 mm è facile da tagliare con le forbici per carta! In qualsiasi forma, cioè, è molto facile da tagliare per adattarlo al corpo.

Textolite sottile - trasparente - facendo brillare una torcia dal basso puoi facilmente verificare la correttezza di tutte le tracce, cortocircuiti, rotture.

Saldare un lato è più semplice - i componenti sull'altro lato non interferiscono e puoi facilmente controllare la saldatura dei pin del microcircuito - puoi collegare i lati all'estremità

Devi perforare due volte più buchi e i fori potrebbero non corrispondere leggermente

La rigidità della struttura si perde leggermente se non si incollano le assi tra loro, ma l'incollaggio non è molto conveniente

Il laminato in fibra di vetro su un solo lato con uno spessore di 0,8 mm è difficile da acquistare; la maggior parte delle persone vende uno spessore di 1,5 mm, ma se non riesci a procurartelo, puoi tagliare la textolite più spessa con un coltello.

Passiamo ai dettagli.

Strumenti e chimica necessari

Avremo bisogno dei seguenti ingredienti:

Ora che abbiamo tutto questo, procediamo passo dopo passo.

1. Layout degli strati del cartone su un foglio di carta per la stampa utilizzando InkScape

Set di pinze automatico:

Consigliamo la prima opzione: è più economica. Successivamente, è necessario saldare i fili e un interruttore (preferibilmente un pulsante) al motore. È meglio posizionare il pulsante sul corpo per rendere più comoda l'accensione e lo spegnimento rapidi del motore. Non resta che scegliere un alimentatore, puoi prendere qualsiasi alimentatore da 7-12 V con una corrente di 1 A (è possibile meno), se non è presente tale alimentatore, può essere caricata tramite USB a 1-2 A o una batteria Krona essere adatto (devi solo provarlo: non a tutti piace caricare i motori, il motore potrebbe non avviarsi).

Il trapano è pronto, puoi perforare. Ma devi solo forare rigorosamente con un angolo di 90 gradi. Puoi costruire una mini macchina: ci sono vari schemi su Internet:

Ma esiste una soluzione più semplice.

Maschera di foratura

Per forare esattamente a 90 gradi è sufficiente realizzare una dima di foratura. Faremo qualcosa del genere:

È molto facile da realizzare. Prendi un quadrato di plastica qualsiasi. Posizioniamo il nostro trapano su un tavolo o un'altra superficie piana. E foriamo la plastica con il trapano richiesto buco. È importante garantire un movimento orizzontale uniforme del trapano. Puoi appoggiare il motore al muro o al binario e anche alla plastica. Successivamente, utilizzare un trapano grande per praticare un foro per la pinza. Dal retro, forare o tagliare un pezzo di plastica in modo che il trapano sia visibile. Puoi incollare una superficie antiscivolo sul fondo: carta o elastico. Tale maschera deve essere realizzata per ogni trapano. Ciò garantirà una perforazione perfettamente precisa!

Anche questa opzione è adatta, taglia parte della plastica dalla parte superiore e taglia un angolo dal basso.

Ecco come eseguire il drill con esso:

Fissiamo la punta in modo che sporga di 2-3 mm quando la pinza è completamente immersa. Mettiamo il trapano nel punto in cui dobbiamo forare (quando incidiamo la tavola, avremo un segno dove forare sotto forma di un mini foro nel rame - in Kicad mettiamo un segno di spunta appositamente per questo, in modo che il il trapano starà lì da solo), premere la maschera e accendere il motore: il foro è pronto. Per l'illuminazione, puoi utilizzare una torcia posizionandola sul tavolo.

Come abbiamo scritto in precedenza, puoi praticare i fori solo su un lato - dove si adattano i binari - la seconda metà può essere perforata senza dima lungo il primo foro guida. Ciò consente di risparmiare un piccolo sforzo.

8. Stagnare la tavola

Perché stagnare le tavole, principalmente per proteggere il rame dalla corrosione. Lo svantaggio principale della stagnatura è il surriscaldamento della tavola e possibili danni ai binari. Se non hai una stazione di saldatura, sicuramente non stagnare la scheda! Se lo è, il rischio è minimo.

Puoi stagnare una tavola con la lega ROSA in acqua bollente, ma è costosa e difficile da ottenere. È meglio stagnare con la normale saldatura. Per fare ciò in modo efficiente, è necessario creare un dispositivo semplice con uno strato molto sottile. Prendiamo un pezzo di treccia per le parti dissaldanti e lo mettiamo sulla punta, avvitiamolo alla punta con il filo in modo che non si stacchi:

Copriamo la scheda con il flusso, ad esempio LTI120 e anche la treccia. Ora mettiamo lo stagno nella treccia e lo spostiamo lungo la tavola (dipingiamolo): otteniamo un risultato eccellente. Ma mentre usi la treccia, si rompe e la lanugine di rame inizia a rimanere sulla scheda: devono essere rimosse, altrimenti si verificherà un cortocircuito! Puoi vederlo molto facilmente puntando una torcia sul retro del tabellone. Con questo metodo è bene utilizzare un saldatore potente (60 watt) o una lega ROSA.

Di conseguenza, è meglio non stagnare le tavole, ma verniciarle alla fine, ad esempio PLASTIC 70 o una semplice vernice acrilica acquistata dai ricambi auto KU-9004:

Regolazione fine del metodo di trasferimento del toner

Ci sono due punti nel metodo che possono essere ottimizzati e potrebbero non funzionare immediatamente. Per configurarli, devi creare una scheda di prova in Kicad, tracciata in una spirale quadrata spessori diversi, da 0,3 a 0,1 mm e ad intervalli diversi, da 0,3 a 0,1 mm. È meglio stampare immediatamente diversi campioni di questo tipo su un foglio e apportare modifiche.

Possibili problemi che risolveremo:

1) i binari possono cambiare geometria - allargarsi, diventare più larghi, di solito molto poco, fino a 0,1 mm - ma questo non va bene

2) il toner potrebbe non aderire bene al supporto, staccarsi quando si rimuove la carta o aderire male al supporto

Il primo e il secondo problema sono interconnessi. Io risolvo il primo, tu arrivi al secondo. Dobbiamo trovare un compromesso.

Le tracce possono allargarsi per due ragioni: troppa pressione, troppo acetone nel liquido risultante. Prima di tutto, devi provare a ridurre il carico. Il carico minimo è di circa 800 g, non vale la pena ridurlo di seguito. Di conseguenza, posizioniamo il carico senza alcuna pressione: lo mettiamo semplicemente sopra e il gioco è fatto. Devono essere presenti 2-3 strati di carta igienica per garantire un buon assorbimento della soluzione in eccesso. È necessario assicurarsi che, dopo aver rimosso il peso, la carta sia bianca, senza macchie viola. Tali macchie indicano un grave scioglimento del toner. Se non riesci a regolarlo con un peso e le tracce continuano a confondersi, aumenta la proporzione di solvente per unghie nella soluzione. Puoi aumentare a 3 parti di liquido e 1 parte di acetone.

Il secondo problema, se non vi è alcuna violazione della geometria, indica un peso del carico insufficiente o una piccola quantità di acetone. Ancora una volta, vale la pena iniziare con il carico. Più di 3 kg non ha senso. Se il toner continua a non aderire bene al supporto, è necessario aumentare la quantità di acetone.

Questo problema si verifica principalmente quando si cambia il solvente per unghie. Purtroppo non si tratta di un componente permanente o puro, ma non è stato possibile sostituirlo con un altro. Ho provato a sostituirlo con l'alcol, ma a quanto pare non ha funzionato. miscela omogenea e il toner si attacca in alcuni cerotti. Inoltre, il solvente per unghie può contenere acetone, quindi ne servirà meno. In generale, tale messa a punto dovrà essere eseguita una volta fino all'esaurimento del liquido.

La tavola è pronta

Se non si salda immediatamente la scheda, è necessario proteggerla. Il modo più semplice per farlo è rivestirlo con un flusso di colofonia alcolica. Prima della saldatura, questo rivestimento dovrà essere rimosso, ad esempio, con alcool isopropilico.

Opzioni alternative

Puoi anche creare una tavola:

Inoltre, i servizi di produzione di schede personalizzate stanno guadagnando popolarità, ad esempio Easy EDA. Se hai bisogno di una tavola più complessa (ad esempio una tavola a 4 strati), questa è l'unica via d'uscita.

Quando è disponibile una stampante laser, i radioamatori utilizzano una tecnologia di produzione di circuiti stampati chiamata LUT. Tuttavia, un dispositivo del genere non è disponibile in tutte le case, poiché anche ai nostri tempi è piuttosto costoso. Esiste anche una tecnologia di produzione che utilizza film fotoresist. Tuttavia, per lavorarci è necessaria anche una stampante, ma a getto d'inchiostro. È già più semplice, ma il film in sé è piuttosto costoso, e all'inizio è meglio che un radioamatore alle prime armi spenda i fondi disponibili per un buon stazione di saldatura e altri accessori.

È possibile realizzare a casa un circuito stampato di qualità accettabile senza stampante? SÌ. Potere. Inoltre, se tutto viene fatto come descritto nel materiale, avrai bisogno di pochissimo tempo e denaro e la qualità sarà molto buona. alto livello. Comunque corrente elettrica“correrà” lungo tali sentieri con grande piacere.

Elenco degli strumenti e dei materiali di consumo necessari

Dovresti iniziare preparando gli strumenti, i dispositivi e i materiali di consumo di cui semplicemente non puoi fare a meno. Per realizzare il massimo metodo del bilancio Per realizzare circuiti stampati a casa, avrai bisogno di quanto segue:- Software per la progettazione di disegni.

- Film in polietilene trasparente.

- Nastro stretto.

- Marcatore.

- Lamina in fibra di vetro.

- Carta vetrata.

- Alcol.

- Spazzolino da denti inutile.

- Utensile per praticare fori con un diametro da 0,7 a 1,2 mm.

- Cloruro ferrico.

- Contenitore in plastica per incisione.

- Pennello per dipingere con colori.

- Saldatore.

- Saldare.

- Flusso liquido.

Il software di progettazione PCB esiste già oggi quantità enorme, ma soprattutto per un radioamatore principiante opzione semplice Volere Disposizione dello sprint. L'interfaccia è facile da padroneggiare, è gratuita ed è disponibile un'enorme libreria di componenti radio comuni.

Il polietilene è necessario per trasferire il motivo dal monitor. È meglio prendere un film più rigido, ad esempio, dalle vecchie copertine dei libri scolastici. Qualsiasi nastro sarà adatto per fissarlo al monitor. È meglio prenderne uno stretto: sarà più facile staccarlo (questa procedura non danneggia il monitor).

Vale la pena esaminare i marcatori in modo più dettagliato, poiché questo è un argomento dolente. In linea di principio, qualsiasi opzione è adatta per trasferire un disegno su polietilene. Ma per disegnare su un foglio di fibra di vetro, hai bisogno di un pennarello speciale. Esiste però un piccolo trucchetto per risparmiare e non acquistare pennarelli “speciali” piuttosto costosi per disegnare i circuiti stampati. Il fatto è che questi prodotti non differiscono assolutamente nelle loro proprietà dai normali pennarelli permanenti, che vengono venduti 5-6 volte più economici in qualsiasi negozio di forniture per ufficio. Ma il pennarello deve avere la scritta "Permanente". Altrimenti non funzionerà nulla.

Puoi prendere qualsiasi laminato in fibra di vetro sventato. È meglio se è più spesso. Per i principianti, lavorare con tale materiale è molto più semplice. Per pulirlo avrete bisogno di carta vetrata con una grana di circa 1000 unità e di alcool (disponibile in qualsiasi farmacia). L'ultimo materiale di consumo può essere sostituito con il liquido per miscelare lo smalto, disponibile in qualsiasi casa in cui vive una donna. Tuttavia, questo prodotto ha un odore piuttosto sgradevole e impiega molto tempo a dissiparsi.

Per forare la tavola è meglio avere un mini-trapano o un incisore speciale. Tuttavia, puoi seguire un percorso più economico. È sufficiente acquistare una pinza o un mandrino a ganasce per piccoli trapani e adattarlo a un normale trapano domestico.

Il cloruro ferrico può essere sostituito con altri prodotti chimici, compresi quelli che probabilmente hai già a casa tua. Ad esempio, una soluzione è adatta acido citrico nel perossido di idrogeno. Informazioni su come preparare composizioni alternative al cloruro ferrico per l'incisione dei pannelli possono essere facilmente trovate su Internet. L'unica cosa a cui vale la pena prestare attenzione è il contenitore per tali prodotti chimici: dovrebbe essere di plastica, acrilico, vetro, ma non di metallo.

Non è necessario parlare più dettagliatamente del saldatore, della saldatura e del flusso liquido. Se un radioamatore è arrivato alla questione della realizzazione di un circuito stampato, probabilmente ha già familiarità con queste cose.

Sviluppo e trasferimento del progetto di una scheda su un modello

Quando tutti gli strumenti, dispositivi e materiali di consumo preparato, puoi iniziare a sviluppare la scheda. Se il dispositivo prodotto non è unico, sarà molto più semplice scaricarne il design da Internet. Andrà bene anche un normale disegno in formato JPEG.

Se vuoi percorrere un percorso più complicato, disegna tu stesso la tavola. Questa opzione è spesso inevitabile, ad esempio, nelle situazioni in cui non si hanno esattamente gli stessi componenti radio necessari per assemblare la scheda originale. Di conseguenza, quando si sostituiscono i componenti con analoghi, è necessario allocare spazio sulla fibra di vetro, regolare fori e binari. Se il progetto è unico, la scheda dovrà essere sviluppata da zero. Questo è lo scopo per cui è necessario il software sopra menzionato.

Quando il layout del tabellone è pronto, non resta che trasferirlo su un modello trasparente. Il polietilene è fissato direttamente al monitor tramite nastro adesivo. Successivamente, traduciamo semplicemente il modello esistente: tracce, zone di contatto e così via. Per questi scopi, è meglio utilizzare lo stesso pennarello indelebile. Non si sbiadisce, non macchia ed è ben visibile.

Preparazione del laminato in fibra di vetro in lamina

La fase successiva è la preparazione del laminato in fibra di vetro. Per prima cosa devi tagliarlo alla dimensione della futura tavola. È meglio farlo con un piccolo margine. Per tagliare il laminato in fibra di vetro, è possibile utilizzare uno dei diversi metodi.Innanzitutto il materiale può essere tagliato perfettamente con un seghetto. In secondo luogo, se disponi di un incisore con ruote da taglio, sarà conveniente utilizzarlo. In terzo luogo, la fibra di vetro può essere tagliata su misura utilizzando un taglierino. Il principio del taglio è lo stesso di quando si lavora con un tagliavetro: la linea di taglio viene applicata in più passaggi, quindi il materiale viene semplicemente spezzato.

Ora devi assolutamente pulire lo strato di rame dalla fibra di vetro rivestimento protettivo e ossido. Il modo migliore Non c'è modo migliore per risolvere questo problema che usare la carta vetrata. La dimensione del grano va da 1000 a 1500 unità. L'obiettivo è ottenere una superficie pulita e lucida. Da allora non vale la pena togliere lo strato di rame fino a renderlo lucido come uno specchio piccoli graffi dalla carta vetrata aumenta l'adesione superficiale, che sarà ulteriormente necessaria.

Infine non resta che pulire la pellicola da polvere e impronte. Per fare questo, utilizzare alcool o acetone (solvente per smalto). Dopo la lavorazione non tocchiamo con le mani la superficie del rame. Per le successive manipolazioni, afferriamo la fibra di vetro per i bordi.

Combinazione di modello e fibra di vetro

Ora il nostro compito è combinare il modello ottenuto su polietilene con il laminato in fibra di vetro preparato. Per fare ciò, viene applicato il film posto giusto e posizionato. I resti vengono avvolti sul retro e fissati con lo stesso nastro.

Praticare fori

Prima di forare si consiglia di fissare in qualche modo il laminato in fibra di vetro con la dima alla superficie. Ciò consentirà una maggiore precisione e impedirà anche la rotazione improvvisa del materiale durante il passaggio della punta. Se hai perforatrice per tale lavoro, il problema descritto non si presenterà affatto.

Puoi praticare fori nella fibra di vetro a qualsiasi velocità. Alcuni funzionano a bassa velocità, altri ad alta velocità. L'esperienza dimostra che le frese durano molto più a lungo se utilizzate basse velocità. Ciò li rende più difficili da rompere, piegare e danneggiare l'affilatura.

I fori vengono praticati direttamente attraverso il polietilene. Le future zone di contatto disegnate sul modello serviranno da punti di riferimento. Se il progetto lo richiede, sostituiamo tempestivamente le punte con il diametro richiesto.

Disegnare tracce

Successivamente, il modello viene rimosso, ma non eliminato. Cerchiamo ancora di non toccare il rivestimento in rame con le mani. Per disegnare i percorsi utilizziamo un pennarello, sempre permanente. È chiaramente visibile dalla scia che lascia. È meglio disegnare in un unico passaggio, poiché dopo che la vernice inclusa nel pennarello indelebile si è indurita, sarà molto difficile apportare modifiche.

Usiamo lo stesso modello in polietilene come guida. Puoi anche disegnare davanti al computer, controllando il layout originale, dove sono presenti segni e altre note. Se possibile, è meglio utilizzare più pennarelli con punte di diverso spessore. Ciò ti consentirà di disegnare sia tracciati sottili che poligoni estesi in modo più efficiente.

Dopo aver applicato il disegno è necessario attendere il tempo necessario per l'indurimento definitivo della vernice. Puoi anche asciugarlo con un asciugacapelli. La qualità delle tracce future dipenderà da questo.

Incisione e pulizia delle tracce dei marker

Ora arriva la parte divertente: incidere la tavola. Ci sono molte sfumature qui che poche persone menzionano, ma influenzano in modo significativo la qualità del risultato. Innanzitutto preparare la soluzione di cloruro ferrico secondo le raccomandazioni riportate sulla confezione. Solitamente la polvere viene diluita con acqua in rapporto 1:3. Ed ecco il primo consiglio. Rendi la soluzione più satura. Ciò contribuirà ad accelerare il processo e i percorsi disegnati non cadranno prima che tutto il necessario sia stato inciso.

Subito il secondo consiglio. Si consiglia di immergere il bagno con la soluzione acqua calda. Puoi riscaldarlo utensili in metallo. Un aumento della temperatura, come è noto da allora curriculum scolastico, accelera notevolmente reazione chimica, che è ciò che significa incidere la nostra tavola. Ridurre i tempi della procedura è a nostro vantaggio. Le tracce tracciate con il pennarello sono piuttosto instabili, e meno si inacidiscono nel liquido, meglio è. Se a temperatura ambiente La tavola viene incisa nel cloruro ferrico per circa un'ora, ma in acqua calda questo processo si riduce a 10 minuti.

In conclusione, un altro consiglio. Durante il processo di incisione, anche se è già accelerato a causa del riscaldamento, si consiglia di muovere costantemente la tavola e di pulire i prodotti di reazione con un pennello da disegno. Combinando tutte le manipolazioni sopra descritte, è del tutto possibile eliminare il rame in eccesso in soli 5-7 minuti, il che è facile risultato eccellente per questa tecnologia.

Al termine della procedura la tavola dovrà essere lavata accuratamente acqua corrente. Quindi lo asciugiamo. Non resta che lavare via le tracce del segnale che ancora ricoprono i nostri sentieri e le nostre zone. Questo viene fatto con lo stesso alcol o acetone.

Stagnatura di circuiti stampati

Prima di stagnare, ripassare nuovamente lo strato di rame con carta vetrata. Ma ora lo facciamo con estrema attenzione per non danneggiare i binari. Il più semplice e modo conveniente stagnatura: tradizionale, utilizzando un saldatore, un flusso e una lega per saldatura. È possibile utilizzare anche leghe di rosa o legno. Sul mercato esiste anche il cosiddetto stagno liquido, che può semplificare notevolmente il compito.Ma tutte queste nuove tecnologie richiedono costi aggiuntivi e una certa esperienza, quindi per la prima volta è adatto anche il metodo classico di stagnatura. Il flusso liquido viene applicato sulle piste pulite. Successivamente, la saldatura viene raccolta sulla punta del saldatore e distribuita sul rame rimasto dopo l'incisione. È importante riscaldare le tracce qui, altrimenti la saldatura potrebbe non "attaccarsi".

Se disponi ancora di leghe di rosa o di legno, possono essere utilizzate al di fuori della tecnologia. Si sciolgono perfettamente con un saldatore, si distribuiscono facilmente lungo i binari e non si accumulano, il che sarà solo un vantaggio per un radioamatore alle prime armi.

Conclusione

Come si può vedere da quanto sopra, tecnologia economica realizzare circuiti stampati in casa è davvero conveniente ed economico. Non hai bisogno di una stampante, di un ferro da stiro o di una costosa pellicola fotoresist. Utilizzando tutti i suggerimenti sopra descritti, puoi facilmente realizzarne di semplici elettronici senza investire in essi grandi soldi, che è molto importante nelle prime fasi dell'addestramento radioamatoriale.

Circuito stampato fatto in casa

Come realizzare un circuito stampato a casa utilizzando la tecnologia laser-ferro. Si riferisce al trasferimento termico del toner dalla carta alla superficie metallizzata del futuro circuito stampato.

Ho provato più volte a realizzare un circuito stampato utilizzando la tecnologia laser-ferro, ma non sono mai riuscito ad ottenere un risultato affidabile e facilmente ripetibile. Inoltre, quando realizzo una tavola, ho bisogno di fori incisi nei cuscinetti di dimensioni non superiori a 0,5 mm. Successivamente li utilizzo durante la foratura, in modo da centrare una punta con diametro di 0,75 mm.

Il difetto si manifesta sotto forma di uno spostamento o cambiamento nella larghezza delle tracce, nonché nello spessore disuguale del toner rimasto sulla lamina di rame dopo aver rimosso la carta. Inoltre, quando si rimuove la carta prima dell'incisione, è problematico pulire ogni foro del toner da eventuali residui di cellulosa. Di conseguenza, quando si incide un circuito stampato, sorgono ulteriori difficoltà, che sono state evitate solo facendo il contrario. http://oldoctober.com/ru/

Presumo che il motivo che ha causato il matrimonio sia il seguente.

Riscaldamento della carta fino a alta temperatura inizia a deformarsi. Mentre la temperatura della lamina in fibra di vetro è sempre leggermente inferiore. Il toner aderisce parzialmente alla pellicola, ma rimane fuso sul lato della carta. Quando si deforma, la carta si muove e cambia la forma originale dei conduttori.

Innanzitutto voglio avvertirvi che la tecnologia non è priva di alcuni svantaggi.

Il primo è la mancanza di carta speciale per il trasferimento termico, in sostituzione della quale consiglio di scegliere carta adatta per le etichette autoadesive. Purtroppo non tutta la carta è adatta. Devi sceglierne uno le cui etichette siano più dense e il supporto abbia una superficie buona e liscia.

Il secondo svantaggio è che la dimensione del circuito stampato è limitata dalla dimensione della piastra del ferro. Inoltre, non tutti i ferri possono riscaldare il laminato in fibra di vetro in modo sufficientemente uniforme, quindi è meglio scegliere quello più massiccio.

Tuttavia, nonostante tutte queste carenze, la tecnologia descritta di seguito mi ha permesso di ottenere un risultato stabile e facilmente ripetibile nella produzione su piccola scala.

L'essenza del cambiamento nel processo tradizionale è che si propone di riscaldare non la carta con il toner, ma la stessa lamina di fibra di vetro.

Il vantaggio principale è che con questo metodo è facile controllare la temperatura nella zona di fusione del toner. Inoltre il rullo in gomma permette di distribuire uniformemente la pressione ed evitare lo schiacciamento del toner (scrivo ovunque di lamina in fibra di vetro, visto che non ho testato altri materiali).

La tecnologia è ugualmente adatta per laminati in fibra di vetro di diversi spessori, ma è meglio utilizzare materiale non più spesso di un millimetro, poiché è facile da tagliare con le forbici.

Quindi, prendiamo un pezzo del laminato in fibra di vetro più squallido e lo elaboriamo con carta vetrata. Non dovresti usare carta vetrata molto grande, poiché potrebbe danneggiare le tracce future. Tuttavia, non è necessario carteggiarlo se hai un pezzo di fibra di vetro nuova. In ogni caso la superficie in rame deve essere accuratamente pulita e sgrassata.

Realizzazione di uno stencil per il trasferimento termico. Per fare ciò, tagliamo il pezzo richiesto da un foglio di carta per etichette e separiamo le etichette stesse dal supporto. È necessario lasciare un pezzo di etichetta all'inizio del foglio per evitare che il supporto si incastri nel meccanismo della stampante.

Non toccare con le mani le aree del supporto su cui verrà successivamente applicato il toner.

Se lo spessore del laminato in fibra di vetro è di un millimetro o meno, la distanza tra i bordi delle singole tavole può essere scelta su 0,2 mm, se è più grande e taglierai il pezzo con un seghetto, quindi 1,5; -2,0 mm, a seconda dello spessore della lama e della tolleranza di lavorazione.

Utilizzo lo strato di toner installato per impostazione predefinita nel driver della stampante, ma "Mezzitoni bianco e nero:" (Mezzitoni bianco e nero) deve essere selezionato "Solido". In altre parole, è necessario impedire la comparsa di un raster. Potresti non vederlo sullo stencil, ma potrebbe influire sullo spessore del toner.

Fissiamo lo stencil su un pezzo di pellicola in fibra di vetro graffette. Attacciamo un'altra graffetta al bordo libero dello stencil in modo che non venga a contatto con il ferro.

Punto di fusione del toner marche diverseè di circa 160-180°C. Pertanto, la temperatura del ferro dovrebbe essere leggermente più alta di 10-20°C. Se il ferro non si riscalda fino a una temperatura di 180°C, dovrai regolarlo.

Prima del riscaldamento, la piastra del ferro deve essere accuratamente pulita da grasso e altri contaminanti!

Riscaldiamo il ferro ad una temperatura di 180-190 gradi e lo premiamo saldamente contro la lamina di fibra di vetro come mostrato in figura. Se posizioni il ferro in modo diverso, l'asse potrebbe riscaldarsi in modo troppo irregolare, poiché solitamente il ferro si riscalda 20-30°C in più nella parte larga. Aspetta due minuti.

Successivamente, rimuovi il ferro e con un movimento, arrotola con forza lo stencil sulla lamina di fibra di vetro utilizzando un rullo di gomma per arrotolare le fotografie.

Se durante il rotolamento il toner viene schiacciato, ovvero le tracce si spostano lateralmente o cambiano forma, è necessario ridurre la quantità di toner nel driver della stampante.

È necessario che il centro del rullo si sposti sempre lungo il centro della tavola. La maniglia del rullo deve essere tenuta in modo tale da evitare la comparsa di un vettore di forza diretto “intorno” alla maniglia.

Arrotoliamo strettamente lo stencil ancora qualche volta e premiamo il “sandwich” risultante con qualcosa di pesante, dopo aver steso un giornale piegato più volte per distribuire uniformemente il peso.

Lo stencil deve essere arrotolato ogni volta nella stessa direzione. Il rullo inizia a muoversi dal punto in cui è attaccato lo stencil.

Dopo circa dieci minuti potete togliere la pressa e togliere lo stampino. Questo è quello che è successo.

Adesso dobbiamo farlo lato posteriore Incolla la tavola in qualsiasi modo con qualcosa che possa successivamente trattenere questa tavola durante l'incisione. (Io uso la colla a caldo.)

Incidiamo la tavola in una soluzione di cloruro ferrico.

Come preparare la soluzione?

Se un barattolo di cloruro ferrico non è sigillato, molto probabilmente c'è già una soluzione super concentrata. Può essere versato in una ciotola per marinatura e aggiungere un po' d'acqua.

Se il cloruro ferrico non è stato ancora coperto d'acqua, puoi farlo da solo. Probabilmente puoi estrarre i cristalli dal barattolo, ma non usare l'argento di cimelio per questo.

Tieni presente che il processo di incisione non funzionerà in una soluzione altamente concentrata, quindi una volta ottenuta tale soluzione, dovrai aggiungere un po' d'acqua.

È meglio usare un bagno fotografico in plastica vinilica come piatto, ma puoi usarne qualsiasi altro.

L'immagine mostra che la tavola galleggia sulla superficie della soluzione a causa della sua tensione superficiale. Questo metodo è utile perché i prodotti dell'incisione non indugiano sulla superficie della tavola, ma affondano immediatamente sul fondo della vasca.

All'inizio dell'incisione, è necessario assicurarsi che non siano rimaste bolle d'aria sotto la tavola. Durante il processo di mordenzatura è opportuno verificare che la mordenzatura proceda in modo uniforme su tutta la superficie della tavola.

Se c'è qualche eterogeneità, è necessario attivare il processo con un vecchio spazzolino da denti o qualcosa di simile. Ma questo deve essere fatto con attenzione per non distruggere lo strato di toner.

Particolare attenzione dovrebbe essere prestata ai fori nei cuscinetti di contatto. Le zone in cui il processo di mordenzatura non è iniziato immediatamente sono più chiare. In linea di principio, è sufficiente oscurare l'intera superficie e tutti i fori all'inizio del processo, quindi il successo è una conclusione scontata.

Se la parte principale della tavola è stata incisa in 15 minuti, non dovresti aumentare il tempo totale di incisione più del doppio, ovvero più di 30 minuti. Un'ulteriore incisione non solo ridurrà la larghezza dei conduttori, ma potrebbe anche distruggere parzialmente il toner.

In genere, tutti i fori da 0,5 mm nei cuscinetti di contatto vengono incisi il doppio del tempo.

Il motore fa girare un piccolo eccentrico, che crea vibrazioni nella soluzione (non necessario se si solleva e si sposta periodicamente la tavola).

Lavare il tonico con un tampone imbevuto di acetone.

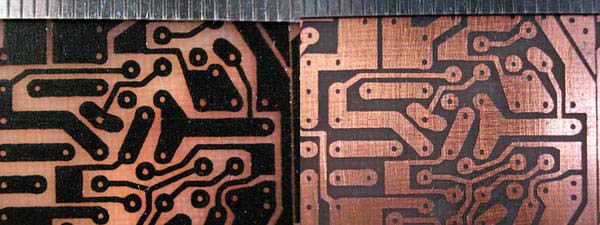

Questo è quello che è successo. A sinistra, il pannello è ancora ricoperto di toner. La larghezza dei binari è di 0,4 mm.

Adesso potete eliminare le bave che si sono formate sul rame durante la foratura. Per fare ciò, li arrotoliamo innanzitutto utilizzando un cuscinetto a sfere fissato in un comodo mandrino. In questo caso è meglio posizionare la tavola su una superficie dura e piana. Quindi, utilizzando carta vetrata fine, rimuovere l'ossido dalla superficie del rame, se si è formato.

Stagniamo il pezzo, per il quale lo rivestiamo prima con uno strato di flusso.

Sono andato al negozio di forniture per ufficio e ho scattato una foto della confezione con le etichette autoadesive. Questa carta non è adatta al trasferimento termico. Tuttavia, se non ce n'è un altro, puoi utilizzare questo dopo alcune modifiche.

È stata prodotta la carta che si è rivelata più conveniente per il trasferimento termico Azienda finlandese Campas. E poiché non sono presenti segni identificativi sulla piccola confezione, è improbabile che venga identificata senza test.

Realizzare un circuito stampato in casa.

Essendo coinvolto nel settore radioamatoriale per molti anni, ho realizzato circuiti stampati in modi diversi. Ho dipinto con vernice (ricordate quei tempi), con un taglierino (semplici circuiti stampati), ecc. Recentemente è diventato popolare il metodo “stampante laser e ferro” per trasferire un disegno su un foglio di fibra di vetro. Di raccomandazioni diverse e articoli su Internet, ho testato quasi tutti i materiali consigliati. Carta lucida sottile da riviste, carta fotografica, carta per fax, supporti di pellicola autoadesiva e persino carta per trasferimento termico su tessuto. Sto mentendo, non ho testato il foglio di alluminio per uso alimentare.

Nessun metodo mi ha soddisfatto perché il risultato non era stabile (avrebbe potuto funzionare la prima volta, sarebbe potuto succedere solo la terza o la quinta volta). I migliori risultati sono stati ottenuti su carta fotografica. È peggio su un fax e su fogli di riviste, e poi, dopo averlo "arrotolato" con un ferro da stiro, bisognava bagnarlo. Non ci vuole molto tempo, ma comunque (10 minuti in media). Ha funzionato bene su carta per il trasferimento termico su tessuto, ma è necessario rimuovere il supporto alcool isopropilico, era necessario anche impostare la temperatura del ferro in modo molto preciso. Un piccolo errore: è tutto uno spreco. Sui substrati di pellicola autoadesiva, il toner è caduto dalla superficie lucida durante la stampa (non so di che tipo di schifezza siano ricoperti)

Fatto tutto con l'introduzione: cominciamo...

Stranamente, torniamo ai supporti della pellicola autoadesiva (carta da parati autoadesiva). Fondamentalmente la tecnologia è in gran parte identica a quella precedentemente descritta in fonti diverse. È tutta una questione di materiale

Di cosa abbiamo bisogno:

1. PCB in lamina (uno o due lati, a seconda delle necessità)

2.Stampante laser (ho una HP1020 a casa)

3.Ferro: qualsiasi

4. Silit-Bank - per pulire la superficie della tavola

5. Cloruro ferrico per incidere la tavola (non l'ho testato con altri composti come "sale-solfato di rame", ecc.)

6. Punte sottili per la perforazione (questo è comprensibile)

7.PELLICOLA AUTOADESIVA

Consideriamo più da vicino il punto 7.

Andiamo al bazar o in un negozio dove vendono carta da parati e cerchiamo pellicole cinesi economiche. Se osservi il substrato su cui giace la pellicola, puoi vedere un motivo a rete con lettere, disegni e numeri (ogni marca è diversa). Quindi, siamo interessati a film con grandi numeri sul substrato 333

.SIAMO INTERESSATI A LEI E SOLO LEI. Abbiamo un rotolo di 10 metri, largo 50 cm. Costa 100 rubli. Ci sono anche 777, 555, 556, ecc. ma non ne abbiamo bisogno.

Ecco una foto del supporto

Poi quasi come sempre. Ritagliamo (a seconda di quale è più conveniente per te e cosa è più conveniente) un pezzo di PCB dimensioni richieste con un margine di 1 cm su ciascun bordo. In questi punti puoi quindi praticare dei fori per allineare i due strati (se stai realizzando una tavola a doppia faccia Pulisci la tavola dallo sporco). Non strofino con "carta vetrata zero", ma utilizzo Silit-Banks (vedi spot televisivi). Versare un po' di Silite sulla superficie della tavola e attendere. Se la superficie non è molto sporca e non fortemente ossidata, è sufficiente 1 minuto. Il tabellone diventa pulito e rosa davanti ai nostri occhi. Se il tuo è molto sporco, attendi più a lungo o ripeti la procedura più volte. Sciacquiamo la tavola con acqua e la portiamo ad asciugare. Non prendere la superficie della tavola su cui trasferiremo il disegno con le dita, ma se lo fai, non c'è niente di terribile, basta pulirla con un tampone imbevuto di acetone. prima di trasferirlo

"Komet" va bene anche per pulire (vedi spot televisivi), ma in polvere.

Ecco la tavola preparata

Mentre la tavola si asciuga, stampiamo il disegno. Disegno e stampo utilizzando SprintLayout 4.0. Ognuno ha le proprie preferenze. Usa quello che ti piace di più.

Ritaglia un pezzo di pellicola (non strappare ancora la pellicola stessa) alla dimensione richiesta. Poiché il supporto è molto sottile dopo aver rimosso la pellicola, la stampante lo masticherà. Credimi, lo farà. Pertanto, lo incolliamo su un foglio di normale carta da ufficio. Deve essere incollato in modo che, dopo aver rimosso la pellicola, rimanga una superficie lucida del supporto sulla parte superiore. Utilizzo qualche goccia di colla Moment negli angoli del supporto e al centro dei lati lunghi.

Abbiamo tutto pronto per la stampa. Stacciamo il film.

Inseriamo il “sandwich” nella stampante e stampiamo. Nelle impostazioni della stampante, non dimenticare di impostare il toner massimo. Sai cosa voglio dire.

Stampato? Vediamo come facciamo con il disegno. È stato su questo tipo di pellicola, o meglio sul supporto 333, che il mio toner ha smesso di cadere, ma su altre è caduto - cara mamma...

Accendi il ferro (se non l'hai mai acceso prima) Puoi controllare la temperatura in questo modo. Stampiamo su carta comune, posizioniamo il toner verso l'alto su un ferro rovesciato e guardiamo. Il toner brilla: va tutto bene, la temperatura è sufficiente per sciogliersi.

Non l’ho regolato affatto, l’ho solo impostato al massimo e basta.

Mettiamo il compensato (10 mm) sul tavolo, poi un libro non necessario o una rivista fatta di carta da giornale (ricorda, c'erano cose del genere) sul libro con la pellicola rivolta verso l'alto

Prepara un tampone con una benda o uno straccio sottile e pulito. Lo potete vedere nella foto a destra.

NON mettiamo un supporto con un motivo, qualunque cosa.

Coprilo con un foglio di carta da ufficio A4 e posiziona il ferro da stiro. Se l'asse è più grande della superficie della suola del ferro, stirare l'asse per 30-40 secondi affinché si riscaldi.

Copritelo nuovamente con un foglio di carta da ufficio A4, posizionateci sopra il ferro da stiro e iniziate a stirare. Praticamente non è necessario applicare pressione, riscaldiamo semplicemente la tavola (si è già leggermente raffreddata). Qui 15-20 secondi sono già sufficienti, anche se l'ho tenuto più a lungo.

Lisciare rapidamente tutta la superficie con un tampone di straccio per 20-30 secondi, soprattutto lungo i bordi della tavola. Strofiniamo sia lungo che attraverso: i percorsi sono tracciati in più di una direzione. Qui è necessario applicare una leggera pressione, come se la strofinasse sulla superficie.

Nota: chi ha paura per le proprie dita può indossare guanti in tessuto di cotone: la tavola è calda.

Questo è tutto, aspettiamo che la tavola si raffreddi per poterla raccogliere in sicurezza.

Afferriamo la punta del substrato e lo strappiamo leggermente dal pannello. Praticamente se ne va da sola.

Ed ecco il disegno tradotto

Vediamo che tutto è meraviglioso: siamo felici per la prima volta che ho gridato di gioia.!!!

Solo uno scherzo.

Personalmente l'ho ripetuto 20 volte e non è mai caduto nulla. Risultato della traduzione al 100%. (ok, il 99% era convinto)

Le tracce 0.2 hanno funzionato per me.

Ecco la tavola finita senza forare: la sera vado già a letto. Lo trivelleremo domani

Mi scuso per l'ultima foto, la fotocamera non è mia e potete vedere come rimuove le superfici lucide. Credimi, lì va tutto bene.

Poi tutto è come al solito.

Stiamo avvelenando. Perforiamo. Imbrogliamo. Tagliare alla dimensione richiesta. Saldatura

Se tutto è pronto (disegno del circuito stampato, tutti i materiali), l'intero processo richiede 20-25 minuti, inclusa l'incisione della scheda

Questo è tutto

PS. Ho scritto l'articolo il giorno in cui l'ho provato per la prima volta, le foto 2 giorni dopo quando ho realizzato la successiva scheda Altera Byte Blastera dal sito www.site E ancora una volta tutto si è rivelato semplicemente fantastico, cosa che auguro a tutti voi .

Domande, critiche, imprecazioni, recensioni entusiastiche sono accettate su [e-mail protetta]

Cordiali saluti, Andrej Doinikov. 27/03/2006

|

Cosa ne pensi di questo articolo? |