Non devi spendere soldi per un trapano a colonna da banco perché non è così difficile crearne uno tuo. Per fare ciò, dovrai acquistare, produrre o utilizzare parti usate. Ti parleremo della creazione di diversi progetti e potrai scegliere il tuo modello per l'assemblaggio.

Quasi tutti i proprietari che stanno costruendo o ristrutturando la propria casa o appartamento, riparando la casa e attrezzature da giardino, vari mestieri realizzato in metallo e legno. Ma per alcune operazioni il trapano non basta: serve una precisione particolare, si vuole praticare un foro ad angolo retto in una tavola spessa o si vuole semplicemente facilitarsi il lavoro. Per fare ciò, avrai bisogno di una macchina che possa essere realizzata sulla base di varie unità, parti di macchina o elettrodomestici, altro materiale disponibile.

Il tipo di azionamento è una differenza fondamentale nella progettazione delle perforatrici fatte in casa. Alcuni di essi sono realizzati utilizzando un trapano, per lo più elettrico, altri utilizzando motori, il più delle volte da elettrodomestici non necessari.

Trapano da tavolo realizzato con trapano

Il design più comune può essere considerato una macchina composta da un trapano a mano o elettrico, che può essere reso rimovibile, in modo che possa essere utilizzato all'esterno della macchina, o stazionario. In quest'ultimo caso il dispositivo di commutazione può essere spostato sul telaio per una maggiore comodità.

Elementi principali della macchina

Gli elementi principali della macchina sono:

- trapano;

- base;

- cremagliera;

- supporto per trapano;

- meccanismo di alimentazione.

La base o il telaio possono essere ricavati da un taglio pieno legno duro, pannello per mobili o truciolato. Alcuni preferiscono come base piastra metallica, canale o brand. Il basamento deve essere massiccio per garantire la stabilità strutturale e compensare le vibrazioni durante la perforazione per ottenere un pavimento pulito e ordinato fori precisi. La dimensione del telaio in legno è almeno 600x600x30 mm, in lamiera d'acciaio - 500x500x15 mm. Per una maggiore stabilità la base può essere realizzata con occhielli o fori per bulloni e fissata al banco da lavoro.

Il supporto può essere realizzato in legno, tubo d'acciaio tondo o quadrato. Alcuni artigiani utilizzano come base e supporto il telaio di un vecchio ingranditore fotografico, un microscopio scolastico scadente e altre parti che hanno una configurazione, una resistenza e un peso adeguati.

Il trapano viene fissato tramite morsetti o staffe con un foro al centro. La staffa è più affidabile e fornisce una maggiore precisione durante la foratura.

Caratteristiche di progettazione del meccanismo di avanzamento del trapano

Il meccanismo di avanzamento è necessario per spostare verticalmente il trapano lungo il supporto e può essere:

- primavera;

- articolato;

- design del tipo martinetto a vite.

A seconda del tipo di meccanismo adottato differiranno anche la tipologia e la struttura della cremagliera.

I disegni e le foto mostrano i progetti di base dei trapani da tavolo, che possono essere realizzati in materiale elettrico e trapano a mano.

Con meccanismo a molla: 1 - supporto; 2 - profilo in metallo o legno; 3 — cursore; 4 - trapano a mano; 5 — morsetto per il fissaggio del trapano; 6 — viti per il fissaggio del morsetto; 7 - primavera; 8 — quadrato per fissare il supporto 2 pezzi .; 9 - viti; 10 — stop per la primavera; 11 — bullone ad alette per il fissaggio dell'arresto; 12 - basamento della macchina

Con meccanismo a molla: 1 - supporto; 2 - profilo in metallo o legno; 3 — cursore; 4 - trapano a mano; 5 — morsetto per il fissaggio del trapano; 6 — viti per il fissaggio del morsetto; 7 - primavera; 8 — quadrato per fissare il supporto 2 pezzi .; 9 - viti; 10 — stop per la primavera; 11 — bullone ad alette per il fissaggio dell'arresto; 12 - basamento della macchina

Con meccanismo a leva a molla

Con meccanismo a leva a molla

Con meccanismo a molle: 1 - letto; 2 — rondella; 3 — Dado M16; 4 — montanti ammortizzanti 4 pezzi .; 5 - piatto; 6 — bullone M6x16; 7 - alimentazione; 8 — spinta; 9 - primavera; 10 — Bullone M8x20 con dado e rondelle; 11: mandrino per trapano; 12 - albero; 13 - copertina; 14: maniglia; 15 — bullone M8x20; 16: titolare; 17: rastrelliera; 18 — coppa con cuscinetto; 19 - motore

Con meccanismo a molle: 1 - letto; 2 — rondella; 3 — Dado M16; 4 — montanti ammortizzanti 4 pezzi .; 5 - piatto; 6 — bullone M6x16; 7 - alimentazione; 8 — spinta; 9 - primavera; 10 — Bullone M8x20 con dado e rondelle; 11: mandrino per trapano; 12 - albero; 13 - copertina; 14: maniglia; 15 — bullone M8x20; 16: titolare; 17: rastrelliera; 18 — coppa con cuscinetto; 19 - motore

Con meccanismo incernierato senza molla

Con meccanismo incernierato senza molla

Un supporto che funziona secondo il principio di un martinetto: 1 - telaio; 2 - scanalatura di guida; 3 - Filettatura M16; 4 - boccola; 5 - dado saldato alla boccola; 6 - trapano; 7 - maniglia, quando viene ruotata, il trapano si muove verso l'alto o verso il basso

Un supporto che funziona secondo il principio di un martinetto: 1 - telaio; 2 - scanalatura di guida; 3 - Filettatura M16; 4 - boccola; 5 - dado saldato alla boccola; 6 - trapano; 7 - maniglia, quando viene ruotata, il trapano si muove verso l'alto o verso il basso

Foratrice e fresatrice: 1 - basamento della macchina; 2 — supporti per la piastra di sollevamento del tavolo 2 pz.; 3 - piastra di sollevamento; 4 — maniglia per sollevare il tavolo; 5 - supporto per trapano mobile; 6 — rack aggiuntivo; 7 — vite per il fissaggio del portapunta; 8 — morsetto per il fissaggio del trapano; 9 — rack principale; 10 - vite di comando; 11 - tamburo con scala Vernier

Foratrice e fresatrice: 1 - basamento della macchina; 2 — supporti per la piastra di sollevamento del tavolo 2 pz.; 3 - piastra di sollevamento; 4 — maniglia per sollevare il tavolo; 5 - supporto per trapano mobile; 6 — rack aggiuntivo; 7 — vite per il fissaggio del portapunta; 8 — morsetto per il fissaggio del trapano; 9 — rack principale; 10 - vite di comando; 11 - tamburo con scala Vernier

Macchina realizzata con un cric e un trapano

Macchina realizzata con un cric e un trapano

Il carrello è costituito da guide per mobili

Il carrello è costituito da guide per mobili

Mini-macchina da un microscopio dismesso

Mini-macchina da un microscopio dismesso

Base e supporto di un vecchio ingranditore fotografico

Base e supporto di un vecchio ingranditore fotografico

Macchina realizzata con trapano a mano: 1 - letto; 2 — fascette in acciaio; 3 — scanalature per il fissaggio di un trapano; 4 — dado di fissaggio del trapano; 5 - trapano; 6 - cursore; 7 — tubi guida

Macchina realizzata con trapano a mano: 1 - letto; 2 — fascette in acciaio; 3 — scanalature per il fissaggio di un trapano; 4 — dado di fissaggio del trapano; 5 - trapano; 6 - cursore; 7 — tubi guida

Video1. Guida passo passo per una macchina economica. Il letto e il supporto sono in legno, la base del meccanismo è una guida del mobile

Video2. Perforatrice- jack di Zhiguli e trapano

Video 3. Supporto con leva a molla per trapano

video4. Creazione passo dopo passo supporto in acciaio per trapano

Macchina basata sulla cremagliera dello sterzo di un'autovettura

Una cremagliera per un'auto e un trapano sono prodotti piuttosto massicci, quindi anche il telaio dovrebbe essere massiccio e, preferibilmente, con la possibilità di fissare la macchina a un banco di lavoro. Tutti gli elementi sono saldati, poiché i collegamenti con bulloni e viti potrebbero non essere sufficienti.

Il telaio e il montante di supporto sono saldati da canali o altri prodotti laminati idonei, di circa 5 mm di spessore. Cremagliera dello sterzo fissato ad un supporto, che dovrebbe essere 70-80 mm più lungo del portapacchi, attraverso gli occhielli del piantone dello sterzo.

Per rendere la macchina più comoda da usare, il controllo del trapano è posizionato in un blocco separato.

Video 5. Perforatrice basata su una cremagliera dello sterzo di Moskvich

Procedura di assemblaggio per trapani da tavolo:

- preparazione di tutti gli elementi;

- fissare il supporto al telaio (controllare la verticalità!);

- assemblaggio del meccanismo di movimento;

- fissare il meccanismo alla cremagliera;

- fissaggio del trapano (verificare la verticalità!).

Tutti i fissaggi devono essere realizzati nel modo più sicuro possibile. Si consiglia di unire le strutture in acciaio monopezzo mediante saldatura. Quando si utilizzano guide di qualsiasi tipo è necessario assicurarsi che non vi siano giochi laterali durante il movimento.

Consiglio! Per fissare la parte in cui viene praticato il foro, la macchina può essere dotata di una morsa.

Puoi anche trovare supporti già pronti per trapani in vendita. Al momento dell'acquisto è necessario prestare attenzione al peso della struttura e alle dimensioni superficie di lavoro. I rack leggeri (fino a 3 kg) ed economici (fino a 1,5 mila rubli) sono adatti per realizzare fori in un sottile foglio di compensato.

Trapano con motore asincrono

Se nella fattoria non è presente un trapano o non è consigliabile utilizzarlo nella macchina, è possibile realizzare un progetto basato su motore asincrono, ad esempio, dal vecchio lavatrice. Il processo di progettazione e produzione di una macchina del genere è piuttosto complesso, quindi è meglio farla realizzare da un artigiano con sufficiente esperienza nei lavori di tornitura e fresatura e nell'assemblaggio di circuiti elettrici.

Il dispositivo di un trapano con un motore di elettrodomestici

Per familiarizzare con il progetto, forniamo disegni e dettagli di assemblaggio, nonché le caratteristiche delle unità di assemblaggio nelle specifiche.

Parti e materiali per la costruzione della macchina sono riportati nella tabella:

Tabella 1

| Pos. | Dettaglio | Caratteristica | Descrizione |

| 1 | letto | Piastra in textolite, 300x175 mm, δ 16 mm | |

| 2 | Tallone | Cerchio in acciaio, Ø 80 mm | Può essere saldato |

| 3 | Stand principale | Cerchio in acciaio, Ø 28 mm, L = 430 mm | Un'estremità è lunga 20 mm e presenta una filettatura M12 tagliata al suo interno |

| 4 | Primavera | L = 100-120mm | |

| 5 | Manica | Cerchio in acciaio, Ø 45 mm | |

| 6 | Vite di bloccaggio | M6 con testa in plastica | |

| 7 | Vite di comando | Tr16x2, L=200 mm | Dal morsetto |

| 8 | Dado matrice | Tr16x2 | |

| 9 | Lamiera d'acciaio, δ 5 mm | ||

| 10 | Staffa per vite di comando | Lastra in duralluminio, δ 10 mm | |

| 11 | Dado speciale | M12 | |

| 12 | Volano a vite | Plastica | |

| 13 | Rondelle | ||

| 14 | Blocco di pulegge motrici a quattro trefoli per trasmissione a cinghia trapezoidale | Cerchio in duralluminio, Ø 69 mm | La modifica della velocità del mandrino viene effettuata spostando la cinghia di trasmissione da un flusso all'altro |

| 15 | Motore elettrico | ||

| 16 | Blocco condensatore | ||

| 17 | Cerchio in duralluminio, Ø 98 mm | ||

| 18 | Vite M5 con fungo in plastica | ||

| 19 | Molla di ritorno del mandrino | L = 86, 8 spire, Ø25, da filo Ø1,2 | |

| 20 | Cerchio in duralluminio, Ø 76 mm | ||

| 21 | Testa del mandrino | vedere sotto | |

| 22 | Lastra in duralluminio, δ 10 mm | ||

| 23 | Cinghia di trasmissione | Profilo 0 | La cinghia trapezoidale di trasmissione ha un profilo “zero”, quindi anche le scanalature del paranco hanno lo stesso profilo |

| 24 | Interruttore | ||

| 25 | Cavo di rete con forchetta | ||

| 26 | Leva di avanzamento dell'utensile | Lamiera di acciaio, δ 4 mm | |

| 27 | Maniglia a leva rimovibile | Tubo d'acciaio, Ø 12 mm | |

| 28 | Cartuccia | Mandrino portautensili n.2 | |

| 29 | Vite | M6 con rondella |

La testa del mandrino fornisce sia movimento traslatorio che rotatorio. È montato su propria banca dati— consolle in duralluminio.

Parti e materiali per la realizzazione della testa del mandrino sono mostrati nella tabella:

Tabella 2

| Pos. | Dettaglio | Caratteristica |

| 1 | Cerchio in acciaio Ø 12 mm | |

| 2 | Tubo in acciaio Ø 28x3 mm | |

| 3 | Cuscinetto 2 pz. | Cuscinetto volvente radiale Nr. 1000900 |

| 4 | Vite | M6 |

| 5 | Rondelle-distanziali | Bronzo |

| 6 | Leva | Lamiera di acciaio δ 4 mm |

| 7 | Vite speciale M6 con bottone zigrinato | |

| 8 | vite | Dado basso M12 |

| 9 | Cerchio in acciaio Ø 50 mm o tubo Ø 50x11 mm | |

| 10 | Cuscinetto | Contatto angolare |

| 11 | Anello di ritenzione diviso | |

| 12 | Cerchio in acciaio Ø 20 mm |

Perforatrice assemblata

Perforatrice assemblata

Il circuito elettrico dipende dal tipo di motore.

Semplice schema elettrico per macchina di fabbrica 2M112

Semplice schema elettrico per macchina di fabbrica 2M112

Macchine fatte in casa per la perforazione di circuiti stampati

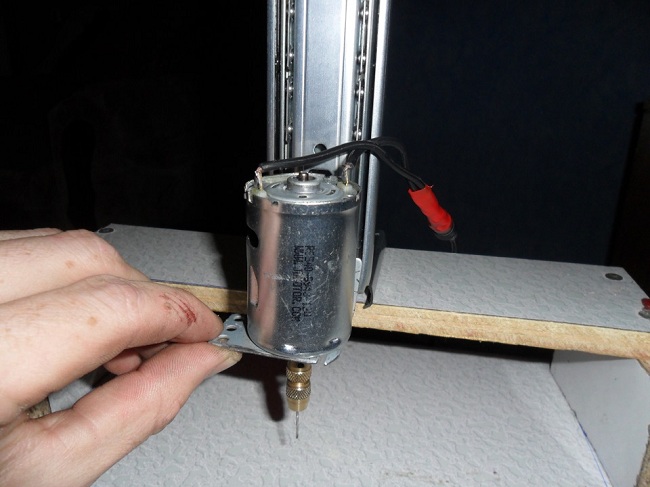

Anche le minimacchine per la perforazione dei circuiti stampati da parte dei radioamatori prendono in prestito l'azionamento da vari dispositivi a bassa potenza. In questo caso, le frese per tagliare le fotografie vengono utilizzate come leve, saldatori e matite a pinza anziché come mandrino. Il sito di perforazione è evidenziato Torce LED— Ci sono abbastanza opportunità per la creatività tecnica.

Un semplice circuito elettrico per il controllo di un motore elettrico

Un semplice circuito elettrico per il controllo di un motore elettrico

Video 7. Mini macchina per la foratura di circuiti stampati

Dall'invenzione della macchina, la produzione di vari meccanismi e parti ha fatto notevoli progressi. Ora sono veri e propri assistenti delle persone che lavorano metalli, plastica, legno e altri materiali.

Questi dispositivi consentono di eseguire lavori abbastanza specifici ad un livello di qualità superiore.

A questo tipo l'attrezzatura può includere anche un trapano fatto in casa per circuiti stampati, utilizzato nell'elettronica radio e nei campi correlati.

Macchine per circuiti stampati

I circuiti stampati sono la base di tutti i microcircuiti. È destinato al settore meccanico e collegamento elettrico vari componenti elettronici.

Tali schede sono realizzate in materiale dielettrico sul quale vengono successivamente installati tutti gli elementi microelettronici.

Sulle schede sono installati transistor, tiristori e altri componenti microelettronici, ad es. gran numero dettagli in miniatura difficili da vedere ad occhio nudo.

Ulteriori elementi vengono aggiunti alle schede più semplici avvitandole insieme e poi saldandole. Naturalmente, per avvitare gli elementi, è necessario praticare dei fori nel pannello. È necessario realizzare tali fori con precisione millimetrica. Una discrepanza anche di un paio di centinaia di micron può essere molto evidente o portare al guasto del prodotto se si posizionano un gran numero di componenti elettronici sulla scheda.

Gli appassionati di radioelettronica spesso realizzano circuiti stampati che richiedono la realizzazione di un gran numero di fori di piccolo diametro. Praticare piccoli fori, 0,5-1,0 mm di diametro, utilizzando un classico trapano da tavolo, trapano o cacciavite non è un compito molto conveniente, durante il quale è facile rompere il trapano. Di conseguenza, è consigliabile praticare microfori nei circuiti stampati utilizzando un mini trapano specializzato, utilizzando punte in metallo duro con un diametro di 0,7-0,8 mm.

L'utilizzo di un mini trapano semplifica notevolmente il lavoro, rendendolo quasi meccanico, aumentando così la produttività del lavoro. Allo stesso tempo, il design non è particolarmente complesso; per questi motivi, molti preferiscono assemblarli con le proprie mani.

Questo mini trapano fatto in casa può forare sia circuiti stampati che qualsiasi altro pezzo, tuttavia, a causa del design della macchina, ci sono restrizioni sulla profondità del foro.

Progetto

A prima vista lo schema sembra complicato, ma non lo è. In effetti, la mini macchina non è molto diversa da quella classica; è di dimensioni più piccole con alcune sfumature nel layout del design.

Poiché questa attrezzatura non ha grandi dimensioni, dovrebbe essere considerato come un desktop.

Una versione fatta in casa dell'attrezzatura è solitamente leggermente più grande di quella acquistata, poiché quando la si assembla da soli non è sempre possibile ottimizzare la progettazione selezionando componenti di piccole dimensioni. Ma anche in questo caso la macchina fatta in casa avrà dimensioni ridotte e peso non superiore a 5 kg.

Video di assemblaggio

Elementi di una perforatrice

Per assemblare un mini dispositivo con le tue mani, avrai bisogno di quanto segue:

- Letto;

- Telaio stabilizzatore transitorio;

- Barra per lo spostamento;

- Ammortizzatore;

- Maniglia per la regolazione dell'altezza;

- Supporto motore;

- Motore;

- Pinza (o cartuccia);

- Adattatori.

Vale la pena notare che stiamo descrivendo un mini trapano fatto in casa, assemblato con materiali improvvisati con le proprie mani. Il design della fabbrica si distingue per l'uso di componenti specializzati che sono quasi impossibili da realizzare da soli.

La base di una mini unità di perforazione, come qualsiasi altra, è il telaio. Serve come base su cui verranno mantenuti tutti i nodi. La cornice può essere un dispositivo utile, ad esempio: lo scheletro di un microscopio; supporto per misurazioni lineari con indicatore digitale.

Oppure puoi farlo da solo, per esempio legno chiaro letto - collegando le assi con viti autofilettanti, oppure pesante e stabile - saldando un profilo in acciaio lamiera. È meglio quando il peso del telaio è superiore al peso principale degli altri componenti, ciò aumenta la stabilità dell'unità e riduce le sue vibrazioni durante il funzionamento.

I motori elettrici di registratori a cassette, stampanti, unità disco e altre apparecchiature per ufficio possono fungere da motori. Un mandrino o pinze vengono selezionati come fissaggio per trapani. Tuttavia, il mandrino è più universale, mentre la pinza consente l'installazione di punte solo di determinate dimensioni.

Ancora uno schema interessante basato sui pezzi di ricambio da un CD-ROM e un asciugacapelli con regolazione automatica della velocità del motore in base al carico.

Letto fatto in casa

Quando realizzi un telaio in acciaio con le tue mani, puoi avvitare le gambe sotto di esso per fissarne la posizione.

Il telaio stabilizzante può essere realizzato, ad esempio, da un listello o da un angolo, ma è preferibile utilizzare l'acciaio.

Puoi scegliere qualsiasi tipo di barra per lo spostamento che ti risulta più comoda, ma è meglio abbinarla ad un ammortizzatore. In alcuni casi, l'ammortizzatore stesso potrebbe essere una barra di questo tipo. La funzione di queste parti è spostare verticalmente l'apparecchiatura durante il funzionamento.

Puoi realizzare tu stesso un ammortizzatore, rimuovere le lamelle scorrevoli dai mobili dell'ufficio o acquistarle in un negozio.

La maniglia di regolazione dell'altezza è installata sul corpo, stabilizzando la guida o l'ammortizzatore.

Il supporto motore è montato su un telaio stabilizzatore, che può essere, ad esempio, un semplice blocco di legno. È necessario portare il motore alla distanza richiesta e fissarlo saldamente.

Il motore viene quindi montato direttamente sul supporto.

Un mandrino o pinze sono collegati direttamente al motore, a cui sono collegati gli adattatori utilizzati per installare i trapani. Gli adattatori vengono selezionati individualmente, a seconda dell'albero motore, della sua potenza, del tipo di trapano, ecc.

In conclusione, possiamo dire che la mini perforatrice assemblata può essere costantemente modificata durante il funzionamento. Ad esempio, puoi attaccarlo su una cartuccia Striscia LED, per l'illuminazione di campioni forati.

In questo articolo condivideremo con voi la foratrice per PCB che abbiamo sviluppato e disporremo di tutti i materiali necessari Fai da te questa macchina. Tutto ciò che serve è stampare in 3D le parti, tagliare al laser il compensato e acquistare alcuni componenti standard.

Descrizione del disegno

Il design si basa su un motore da 12 volt abbastanza potente proveniente dalla Cina. In dotazione con il motore vengono vendute anche una cartuccia, una chiave inglese e una dozzina di punte di diverso diametro. La maggior parte dei radioamatori acquista semplicemente questi motori e fora le tavole tenendo lo strumento tra le mani.

Abbiamo deciso di andare oltre e, sulla base di ciò, realizzare una macchina a tutti gli effetti con disegni aperti per la produzione indipendente.

Per il movimento lineare del motore, abbiamo deciso di utilizzare una soluzione completa: alberi lucidati con un diametro di 8 mm e cuscinetti lineari. Ciò consente di ridurre al minimo il gioco nel punto più critico.

Il telaio principale è realizzato in compensato spesso 5 mm. Abbiamo scelto il compensato perché è molto economico. Sia il materiale che il taglio stesso. D'altra parte, nulla vieta (se possibile) di ritagliare semplicemente tutte le stesse parti dall'acciaio. Alcuni piccoli dettagli forma complessa stampato su una stampante 3D.

Per sollevare il motore nella sua posizione originale sono stati utilizzati due normali elastici. Nella posizione superiore il motore si spegne tramite microinterruttore.

CON retro Abbiamo creato un posto dove riporre la chiave, un piccolo astuccio per i trapani. Le scanalature al suo interno hanno profondità diverse, il che rende comodo spazio di archiviazione punte con diametri diversi.

Tuttavia è più semplice vedere tutto questo nel video:

Parti per l'assemblaggio

Assemblea

L'intero processo di assemblaggio è registrato in video:

Se segui esattamente questa sequenza di azioni, assemblare la macchina sarà molto semplice.

Ecco come appare un set completo di tutti i componenti per l'assemblaggio:

Oltre a loro, l'assemblaggio richiederà il più semplice strumento manuale. Cacciaviti, chiavi esagonali, pinze, tronchesi, ecc.

Prima di iniziare ad assemblare la macchina, si consiglia di elaborare le parti stampate. Rimuovere eventuali cedimenti, supporti e passare anche tutti i fori con un trapano del diametro appropriato. Le parti in compensato lungo la linea di taglio potrebbero macchiarsi di fumo. Possono anche essere levigati con carta vetrata.

Una volta preparate tutte le parti, è più semplice iniziare installando i cuscinetti lineari. Si insinuano all'interno delle parti stampate e si avvitano alle pareti laterali:

Ora puoi assemblare la base in compensato. All'inizio pareti laterali vengono installati sulla base, quindi viene inserita la parete verticale. C'è anche un pezzo stampato aggiuntivo nella parte superiore che definisce la larghezza in alto. Quando si avvitano le viti nel compensato, non usare troppa forza.

È necessario realizzare una svasatura nella tavola sul foro anteriore in modo che la vite con testa non interferisca con la foratura della tavola. Alla fine è installata anche una chiusura stampata.

Ora puoi iniziare ad assemblare il blocco motore. Viene pressato con due parti e quattro viti sulla base mobile. Durante l'installazione è necessario assicurarsi che i fori di ventilazione rimangano aperti. Si fissa alla base tramite morsetti. Innanzitutto, l'albero viene avvitato nel cuscinetto, quindi su di esso vengono inseriti dei morsetti. Installare anche una vite M3x35, che in futuro premerà il microinterruttore.

Il microinterruttore è installato sull'asola con pulsante rivolto verso il motore. Successivamente la sua posizione potrà essere calibrata.

Gli elastici vengono posizionati sul fondo del motore e infilati nelle “corna”. La loro tensione deve essere regolata in modo che il motore si alzi fino alla fine.

Ora puoi saldare tutti i fili. Sul blocco motore e accanto al microinterruttore sono presenti dei fori per le fascette per fissare il filo. Questo filo può anche essere fatto passare all'interno della macchina e fatto uscire dal retro. Assicurati di saldare i fili del microinterruttore ai contatti normalmente chiusi.

Non resta che installare l'astuccio per i trapani. Copertura superioreè necessario fissarlo saldamente e stringere quello inferiore molto allentato, utilizzando a questo scopo un dado con un inserto in nylon.

Questo completa l'assemblaggio!

Come miglioramento, puoi incollare le parti in compensato per aumentare la rigidità. Puoi anche realizzare un controller della velocità del motore.

Con l'invenzione delle macchine utensili, l'umanità ha compiuto progressi significativi nel campo della produzione. vari tipi parti e meccanismi. Le macchine utensili sono diventate un vero aiuto per chiunque intenda lavorare metalli, legno e qualsiasi altro materiale.

Dopotutto, questi dispositivi sono inizialmente destinati a svolgere un lavoro abbastanza specifico che non sarai in grado di svolgere in modo efficiente in nessun altro modo.

Macchina fatta in casa per circuiti stampati da binario di guida

Tra queste apparecchiature rientra anche una foratrice per circuiti stampati, utilizzata nell'elettromeccanica e nei settori manifatturieri correlati.

1 Informazioni generali

Qualsiasi macchina lo è dispositivo speciale, che è assemblato da diversi componenti. Lo scopo di questo dispositivo è dare a una persona la capacità di elaborare un particolare strumento con grande precisione. Cioè, praticamente eliminare il lavoro manuale dal processo.

Ciò è assolutamente necessario nei lavori in cui è necessaria precisione. Se una parte in metallo o altro materiale preciso, allora semplicemente non puoi fare a meno di usare la macchina.

Leggi anche: sullo scopo e sui tipi di pinze.

La macchina è composta da un telaio, adattatori, installazione per il motore e molti altri meccanismi. Tutti sono assemblati in un'unica struttura, fissata rigidamente in una o più posizioni.

Macchine standard ed economiche o mini macchine, se parliamo di attrezzature che destinati alla lavorazione di parti in miniatura, può muoversi solo lungo un asse. Cioè, il movimento del trapano di lavoro viene eseguito dall'alto verso il basso. Questa è la funzione fondamentale della macchina, senza la quale non può essere definita macchina.

Trapano da miniera pneumatico per macchina

I modelli più avanzati possono essere adattati con precisione a una coordinata specifica, posizionata sul tavolo. Potrebbero anche essere modelli semiautomatici o automatici.

Come tu stesso capisci, è la chiara fissazione su un telaio durevole e la capacità di eliminare praticamente il fattore umano direttamente nell'esecuzione dei lavori di perforazione il vantaggio principale delle macchine.

1.1 Caratteristiche delle macchine da taglio PCB

Le macchine per circuiti stampati sono uno dei tipi di tali apparecchiature. Ma tali unità, di regola, sono mini-campioni. E questo è abbastanza ovvio, perché devono lavorare con i circuiti stampati.

Per chi non ha dimestichezza con l'elettrotecnica, chiariamo che i circuiti stampati sono essenzialmente la base di qualsiasi microcircuito o minicatena elettronica. Quasi ogni dispositivo ha almeno un circuito stampato nella sua struttura. Ciò è particolarmente vero per i dispositivi che funzionano con l'elettricità.

Per creare standard uniformi nell'ingegneria elettrica e creare una base stabile, sono stati introdotti i circuiti stampati. Sono realizzati in materiale dielettrico sul quale vengono avvitate o saldate varie parti e collegamenti.

La scheda può contenere un piccolo transistor e un cavo da una batteria, oppure un numero enorme di parti così miniaturizzate una persona impreparata non li prenderà nemmeno in considerazione(stiamo parlando di apparecchiature informatiche).

Naturalmente, in questa situazione vale la pena notare l'enorme numero di circuiti stampati che differiscono per design, materiale utilizzato, ecc. Ma notiamo che sono tutti una varietà dello stesso elemento, che funge da base per i microcircuiti.

Le schede più semplici sono equipaggiate elementi aggiuntivi a causa del loro avvitamento e successiva saldatura. Come hai capito, per avvitare le parti è necessario praticare dei fori nella scheda.

Leggi anche: sugli apparecchi TV e il loro scopo.

Inoltre, devono essere eseguiti con precisione filigranata. Una discrepanza anche di mezzo millimetro può essere, se non fatale, molto evidente. Soprattutto se riempirai completamente il tabellone.

Installazione del trapano sulla macchina

Basti pensare che le frese per una mini-macchina per circuiti stampati possono partire da campioni di 0,2-0,4 mm di diametro. E questo se parliamo di macchine economiche. Le apparecchiature più avanzate per la creazione di chip complessi utilizzeranno strumenti ancora più piccoli.

Come capisci tu stesso, l'elaborazione manuale di tali parti non è un compito facile. Anche se riesci a fare un paio di buchi nel posto giusto e lo spessore richiesto, questo processo richiederà troppo tempo e il risultato potrebbe essere rovinato da un solo errore.

Utilizzando una macchina per circuiti stampati, il lavoro è notevolmente semplificato e diventa quasi meccanico. Così come la sua produttività aumenta. E il design di tali apparecchiature non è complicato, quindi puoi crearlo tu stesso.

al menù

2 Progettazione della macchina

Il design della mini macchina per la lavorazione di PCB è abbastanza diagramma semplice. In realtà, questa macchina non è molto diversa dai modelli di perforazione standard, solo che è molto più piccola e presenta diverse sfumature. Consideriamo quasi sempre un'unità di foratura mini-tavolo, poiché avrà dimensioni che raramente superano i 30 cm.

Se consideriamo campione fatto in casa, quindi potrebbe essere un po 'più grande, ma solo perché la persona che lo ha assemblato con le proprie mani semplicemente non è riuscita a ottimizzare correttamente il design. Ciò accade se semplicemente non ci sono parti adatte a portata di mano.

In ogni caso la macchina, anche se assemblata con le proprie mani, avrà dimensioni ridotte e peserà fino a 5 chilogrammi.

Descriviamo ora il design della macchina stessa, nonché le parti da cui deve essere realizzata. I componenti principali durante l'assemblaggio di mini-dispositivi per la perforazione di tavole sono:

- letto;

- telaio stabilizzatore di transizione;

- barra mobile;

- ammortizzatore;

- maniglia per manipolare l'altezza;

- supporto motore;

- motore;

- unità di potenza;

- pinze e adattatori.

Ecco come appare una perforatrice fatta in casa finita per circuiti stampati

Quindi, l'elenco delle attrezzature utilizzate è piuttosto lungo, ma in realtà qui non c'è nulla di complicato.

2.1 Analisi di parti specifiche

Passiamo ora ai dettagli specifici che sono già stati menzionati sopra e diamo anche consigli per la loro selezione.

Per cominciare, notiamo che ora stiamo descrivendo una macchina fatta in casa, che, in effetti, può essere assemblata con mezzi improvvisati. Il design dei campioni di fabbrica differisce da quello da noi descritto solo nell'uso di materiali e parti specializzati che sono quasi impossibili da creare a casa. Dovrò comprarlo.

Una mini-macchina fatta in casa, come qualsiasi altra macchina, inizia con un letto. Il letto funge da base, su di esso è supportata l'intera struttura e su di essa è montata la parte portante su cui è montata la tavola in lavorazione.

Si consiglia di realizzare il letto con una struttura in metallo pesante. Il suo peso dovrebbe essere maggiore del peso del resto della struttura. Inoltre, la discrepanza può essere davvero impressionante. Questo è l'unico modo si otterrà la stabilità dell'unità durante il funzionamento. Ciò è particolarmente vero per i modelli assemblati con le tue mani.

E non lasciarti ingannare quando vedi una mini console. Una mini-macchina è la stessa macchina e richiede comunque una stabilizzazione di alta qualità. Le gambe o qualcosa di simile vengono spesso avvitate sotto il letto per fissarne ulteriormente la posizione.

Trapano fatto in casa con telaio stabilizzante

Il telaio stabilizzatore è il supporto dell'intero meccanismo. È fatto da doghe, angoli o qualcosa di simile. Utilizzare preferibilmente la parte. La barra per lo spostamento può essere la più vari disegni ed è spesso combinato con un ammortizzatore. A volte, l'ammortizzatore stesso funge da barra per il movimento.

Queste due parti svolgono le funzioni di spostamento verticale della macchina durante il funzionamento. Grazie a loro, la macchina può essere rapidamente e senza sforzo extra impresa.

Esistono molte soluzioni per realizzare tali parti. A partire dalle doghe scorrevoli fatte in casa su molla o rimosse dai mobili da ufficio, agli ammortizzatori professionali ad olio.

La maniglia di manipolazione è fissata direttamente al corpo macchina, all'ammortizzatore o alla guida stabilizzatrice. Con il suo aiuto, puoi esercitare pressione sulla struttura, abbassandola e sollevandola a piacimento.

Sul telaio stabilizzatore è già fissata una barra per il motore. Potrebbe anche essere un normale blocco di legno. Il suo compito è fornire potenza al motore alla distanza richiesta e fissandolo saldamente.

Il motore è montato su un supporto. Può essere utilizzato anche come motore una quantità enorme dettagli. A partire dalle esercitazioni e finendo con i motori rimossi da stampanti, unità disco e altre apparecchiature per ufficio.

Punte da trapano per praticare fori nei circuiti stampati

Pinze e adattatori sono fissati al motore, che costituirà la base per il fissaggio del trapano. Qui possiamo solo dare raccomandazioni generali, poiché gli adattatori vengono sempre selezionati individualmente. La loro scelta sarà influenzata dall'albero motore, dalla sua potenza, dal tipo di trapano utilizzato, ecc.

L'alimentazione per la mini-macchina è selezionata in modo tale da poter fornire al motore la tensione richiesta in quantità sufficienti.

2.2 Tecnologia di assemblaggio delle macchine

Passiamo ora all'algoritmo generale mediante il quale l'unità per la foratura dei circuiti stampati viene assemblata con le proprie mani.

- Montiamo il telaio e vi fissiamo le gambe.

- Installiamo sul telaio il telaio portante della struttura principale.

- Fissiamo il meccanismo di movimento e l'ammortizzatore al telaio.

- Montiamo il supporto per il motore; di norma è fissato al telaio del movimento.

- Installiamo la maniglia sul supporto motore.

- Installiamo il motore e regoliamo la sua posizione.

- Avvitiamo la pinza e gli adattatori.

- Montiamo l'alimentatore, lo colleghiamo al motore e alla rete.

- Selezioniamo e ripariamo il trapano.

- Testiamo il funzionamento del meccanismo.

Tutte le connessioni e il loro tipo puoi scegliere a tua discrezione. Tuttavia, si consiglia di utilizzare bulloni e dadi per poterlo fare momento giusto smontare la struttura, sostituire i suoi componenti o migliorare l'intero funzionamento della macchina.

al menù

2.3 Macchina fatta in casa per forare circuiti stampati (video)

FORATRICE PER PCB

Tre anni fa ho realizzato la prima versione di una macchina da tavolo per forare i circuiti stampati. L'ho fatto apposta, appositamente per forare i circuiti stampati (non destinati ad altro) ed esclusivamente da materiali di scarto, l'ho fatto su “ una soluzione rapida"come dispositivo temporaneo, ho trascorso un giorno libero per realizzarlo. E lui lo prese e “mise radici; - si è rivelato insolitamente conveniente con cui lavorare.

Il diametro delle frese utilizzabili va da 0,5 a 1 mm compreso. Inizio sprint, arrivo senza inerzia. Ho inserito la tavola, l'ho premuta - il foro era pronto, l'ho rilasciata - il trapano è tornato da solo nella sua posizione originale. Il tutto per 2-3 secondi. Sei mesi dopo, poiché l'oggetto era “come a casa”, ho trascorso un'altra serata e gli ho dato un aspetto più appropriato e accettabile.

Il dispositivo e il principio di funzionamento, come puoi vedere, rimangono gli stessi. Passarono altri due anni, ma non riuscivo ancora a realizzare qualcosa di più solido, anche se i componenti erano stati selezionati. Non cercano la bontà dalla bontà. Ma si è concesso la modernizzazione.

Sono comparsi cambiamenti significativi:

- la discesa avviene premendo la maniglia

- Il motore elettrico si accende durante l'abbassamento quando il pulsante viene premuto fino alla battuta

- tavola per foratura su filetti alzabile e abbassabile per regolare la distanza dalla superficie della tavola da forare al “punto”; accendere il motore elettrico

- il motore elettrico è alimentato da corrente continua

Serbatoi per la perforazione di circuiti stampati - schema di collegamento

La base di tutto è il lettino e le guide.

Boccole, loro diametro interno solo uno o due decimi di millimetro più grandi del diametro delle guide, il materiale - ebanite (dielettrico), non è stato scelto per caso, si tratta di una sorta di “disaccoppiamento”; da corrente elettrica. Non è difficile indovinare di cosa è fatta la cinghia che poi assicura la trazione.

Il pulsante di commutazione è fisso angolo di plastica 2 viti con dadi, l'angolo stesso è collegato alle boccole con colla.

L'albero del motore elettrico ha un foro con filettatura M2; il montaggio della pinza non è stato difficile. E le guarnizioni in feltro (su entrambi i lati dell'albero) hanno ricevuto olio.

In quanto “carrier9raquo; elemento a cui è fissato il motore e che a sua volta è fissato alle boccole, è stato scelto un angolo del mobile (leggero, resistente e di facile lavorazione). Ponte a diodi e condensatore in involucro protettivo.

Il fermo è costituito da una molla, su un lato della quale è incollato il fermo in gomma stesso, dall'altro lato è saldato un dado, che viene avvitato su una vite, che è montata su una filettatura nel foro del telaio.

La tavola di foratura è montata su una vite (it funzione aggiuntiva sopra descritto).

Bene, alla fine, come funziona:

Video sul processo di perforazione

Per chi ha apprezzato: tutto ciò da cui è stata assemblata questa macchina per forare circuiti stampati. In precedenza era in lattine, scatole e solo negli angoli. Penso che il suggerimento sia più che ovvio. Vorrei che i tuoi esercizi non diventassero mai noiosi, Babay .

Buratore. Foratrice per PCB

In questo articolo condivideremo con voi la macchina che abbiamo sviluppato per forare i circuiti stampati e forniremo tutti i materiali necessari per realizzarla da soli. Tutto ciò che serve è stampare in 3D le parti, tagliare al laser il compensato e acquistare alcuni componenti standard.

Descrizione del disegno

Il design si basa su un motore da 12 volt abbastanza potente proveniente dalla Cina. In dotazione con il motore vengono vendute anche una cartuccia, una chiave inglese e una dozzina di punte di diverso diametro. La maggior parte dei radioamatori acquista semplicemente questi motori e fora le tavole tenendo lo strumento tra le mani.

Abbiamo deciso di andare oltre e, sulla base di ciò, realizzare una macchina a tutti gli effetti con disegni aperti per la produzione indipendente.

Buratore. Vista generale

Per il movimento lineare del motore, abbiamo deciso di utilizzare una soluzione completa: alberi lucidati con un diametro di 8 mm e cuscinetti lineari. Ciò consente di ridurre al minimo il gioco nel punto più critico.

Buratore. Vista generale

Il telaio principale è realizzato in compensato spesso 5 mm. Abbiamo scelto il compensato perché è molto economico. Sia il materiale che il taglio stesso. D'altra parte, nulla vieta (se possibile) di ritagliare semplicemente tutte le stesse parti dall'acciaio. Alcune piccole parti con forme complesse vengono stampate in 3D.

Per sollevare il motore nella sua posizione originale sono stati utilizzati due normali elastici. Nella posizione superiore il motore si spegne tramite microinterruttore.

Sul retro abbiamo ricavato uno spazio per riporre la chiave, una piccola custodia per i trapani. Le scanalature al suo interno hanno profondità diverse, il che rende comodo riporre trapani con diametri diversi.

Buratore. Custodia per trapano

Tuttavia è più semplice vedere tutto questo nel video:

Parti per l'assemblaggio

- Motore con mandrino e pinza. Puoi usarne qualsiasi altro con un diametro fino a 28 mm

- Parti in compensato. Collegamento ai file per taglio laser Puoi scaricarlo in formato dwg alla fine dell'articolo. Devi solo trovare un'azienda che si occupa di taglio laser dei materiali e trasferire loro il file scaricato.

L'intero processo di assemblaggio è registrato in video:

Se segui esattamente questa sequenza di azioni, assemblare la macchina sarà molto semplice.

Ecco come appare un set completo di tutti i componenti per l'assemblaggio:

Accessori per il montaggio di una perforatrice

Oltre a loro, l'assemblaggio richiederà un semplice strumento manuale. Cacciaviti, chiavi esagonali, pinze, tronchesi, ecc.

Prima di iniziare ad assemblare la macchina, si consiglia di elaborare le parti stampate. Rimuovere eventuali cedimenti, supporti e passare anche tutti i fori con un trapano del diametro appropriato. Le parti in compensato lungo la linea di taglio potrebbero macchiarsi di fumo. Possono anche essere levigati con carta vetrata.

Una volta preparate tutte le parti, è più semplice iniziare installando i cuscinetti lineari. Si insinuano all'interno delle parti stampate e si avvitano alle pareti laterali:

Installazione della maniglia e dell'ingranaggio

Ora puoi assemblare la base in compensato. Innanzitutto vengono installate le pareti laterali sulla base, quindi viene inserita la parete verticale. C'è anche un pezzo stampato aggiuntivo nella parte superiore che definisce la larghezza in alto. Quando si avvitano le viti nel compensato, non usare troppa forza.

È necessario realizzare una svasatura nella tavola sul foro anteriore in modo che la vite con testa non interferisca con la foratura della tavola. Alla fine è installata anche una chiusura stampata.

Ora puoi iniziare ad assemblare il blocco motore. Viene pressato con due parti e quattro viti sulla base mobile. Durante l'installazione è necessario assicurarsi che i fori di ventilazione rimangano aperti. Si fissa alla base tramite morsetti. Innanzitutto, l'albero viene avvitato nel cuscinetto, quindi su di esso vengono inseriti dei morsetti. Installare anche una vite M3x35, che in futuro premerà il microinterruttore.

Assemblaggio del blocco motore

Il microinterruttore è installato sull'asola con pulsante rivolto verso il motore. Successivamente la sua posizione potrà essere calibrata.

Gli elastici sono posizionati sul fondo del motore e infilati nelle "corna". La loro tensione deve essere regolata in modo che il motore si alzi fino alla fine.

Ora puoi saldare tutti i fili. Sul blocco motore e accanto al microinterruttore sono presenti dei fori per le fascette per fissare il filo. Questo filo può anche essere fatto passare all'interno della macchina e fatto uscire dal retro. Assicurati di saldare i fili del microinterruttore ai contatti normalmente chiusi.

Non resta che installare l'astuccio per i trapani. Il coperchio superiore deve essere bloccato saldamente e il coperchio inferiore deve essere serrato molto allentato, utilizzando a questo scopo un dado con un inserto in nylon.

Caso di trapano

Caso di trapano

Questo completa l'assemblaggio!

Come miglioramento, puoi incollare le parti in compensato per aumentare la rigidità. Puoi anche realizzare un controller della velocità del motore.

Scarica i collegamenti

Questo trapano può essere acquistato anche smontato nel nostro negozio.

Dopo aver letto articoli sui risultati ottenuti dai membri del forum nel campo della costruzione di macchine utensili (complimenti, ragazzi!) con menzione delle unità di azionamento SD, sono andato nel cestino della spazzatura e ho tirato fuori un SD morto TEAC.

Osservando il carrello che sostiene il modulo laser, mi sono subito reso conto che si tratta di un'unità di azionamento della testa di perforazione quasi finita!

Dopotutto, l'accuratezza del feed è fuori dubbio IL LASER STESSO posizionato! Ma per una maggiore affidabilità (dopo tutto, la testa di perforazione è più pesante del laser), era necessario un altro carrello simile. Per fortuna ce n'era uno identico (o quasi) nelle vicinanze. TEAC. Meccanicamente, sembrano avere uno standard. In breve, togliamo il carrello da esso, lo installiamo accanto a quello esistente, ed ecco cosa è successo:

La corsa di lavoro di questo tandem è di circa 10 mm: abbastanza. Ovviamente puoi limare qualcosa per aumentare la corsa del trapano avvicinando i carrelli, ma non ha senso: la macchina è destinata solo alla foratura di circuiti stampati (almeno per me).

PS. Non è stato possibile smantellare un laser, quindi puoi tranquillamente scrivere "laser" nel nome della macchina!

Ora devi pensare al letto. Diamo un'occhiata allo chassis della stessa unità:

Tagliamo lungo le linee rosse, tagliamo gli angoli a piacere. Il taglio lungo le linee verdi ci sarà utile in seguito. Non dimenticare di rimuovere le sbavature, fonti di lesioni. Di conseguenza, otteniamo due parentesi identiche, ma simmetriche:

(Dopotutto non ho controllato gli angoli TEAC- una compagnia decente). Dopo aver praticato i fori necessari, assembliamo il telaio, concentrandoci sui ripiani e sugli angoli disponibili sulle parti:

Vista dal retro (dall'interno della macchina):

Le frecce indicano i punti in cui le parti si accoppiano. Questi ripiani e angoli rendono il montaggio molto più semplice! Non dimenticare di installare le rondelle elastiche sotto i dadi: dopo tutto è una macchina! Vibrazione…

Ora devi pensare alla testa del trapano. All'inizio volevo adattare il mio DPR-12-2 27V 5000 giri/min(È stato per lui che la seconda carrozza è stata recintata e, come si è scoperto, non invano!). Ma il mio motore con questo modello sembrava un toro in un negozio di porcellane!

STUDIO 1. C'erano due motori nell'azionamento DC.

Per prima cosa ho rimosso il motore di azionamento del carrello (visibile in Fig. 1). Sul suo albero viene premuta una boccola di plastica, che comprende un ingranaggio e un disco forato. Dopo aver collegato i contatti a 12 V, ho provato a fermare l'albero con le dita: ho quasi strappato la pelle, ma il motore non si è ancora fermato. Il diametro della boccola nello spazio libero dall'ingranaggio è poco più di 3 mm. Può essere personalizzato pinza! Dopo aver tagliato con cura l'ingranaggio e regolato il diametro della boccola (giusto con il motore acceso), provo a premere la cartuccia sulla boccola:

Ad essere sincero, per me non ha funzionato: ho ricevuto battiti e vibrazioni. Ho provato a usare quelli di bloccaggio invece delle viti (senza testa) - quasi lo stesso risultato. Molto probabilmente, ciò è dovuto al rapporto di massa tra motore e cartuccia. Forse qualcuno ci riuscirà: il motore merita molta attenzione.

Poi il motore dell'estrattore ha attirato la mia attenzione. Avevo una pinza di serraggio di un trapano sovietico - probabilmente ricorderai - un piccolo motore con un albero sottile e un potente alimentatore. Quindi, la cartuccia di questo trapano lo è posto a sedere Quasi lo stesso diametro dell'albero. Ho avvolto uno strato di foglio di rame sull'albero e la cartuccia ha dovuto essere premuta in una morsa (facendo attenzione). In generale, penso che un buon tornitore dovrebbe essere in grado di far fronte a questo compito, ma sono stato solo fortunato.

Continuiamo. Dai resti del telaio del LED (vedi Fig. 2, linee verdi) realizziamo una staffa adatta e installiamo su di essa la testa di perforazione. Fissiamo l'unità con viti ai carrelli in posizione:

Allora il letto è pronto!

Hai bisogno di una base per la macchina. Senza base, è una specie di trapano o qualcosa del genere...

PS. Mentre stavo smontando la SD, mi è balenata l'idea di usare il suo corpo come base: questo si tradurrebbe in un'unificazione quasi completa!

Ma! In primo luogo, il rospo lo ha schiacciato e, in secondo luogo (anche importante): se monti il telaio direttamente sul corpo, devi praticare un foro nel corpo affinché il trapano possa uscire. E se c'è un buco (anche piccolo!), entro una settimana il corpo sarà intasato di trucioli. Per non forare, dovremmo installare una falsa tavola sulla carrozzeria, nella quale verrebbe praticato proprio questo foro. Allora perché abbiamo bisogno di un corpo? In breve, il rospo ha vinto. Ti svelo un segreto: l'ho rubato in cucina tagliere(c'è anche un buco: appendi la macchina a un chiodo). Probabilmente è più adatta una lastra di textolite-getinax con uno spessore di circa 8-12 mm. Eccolo: chi ha cosa. Anche se rimonto la macchina su una nuova base - ugh! - Stringere nuovamente le 4 viti.

Quindi, montiamo il telaio sulla base della cucina:

Perché Foreremo non solo piccole tavole, ma garantiremo anche uno spazio tra il telaio e la base. Lo forniamo installando il telaio con viti:

Non potevo pensare a niente di più intelligente per garantire lo spazio libero che avvitare un dado M4 sulle viti di montaggio. Puoi usare le rondelle - in breve, la dimensione dello spazio può essere regolata - l'importante è che la tavola si muova liberamente in questo spazio. Campo di lavoro(distanza dal centro del trapano al supporto più vicino) - 80 mm - sufficiente per i miei scopi (dopotutto, se non si adatta, puoi forare manualmente il centro della tavola). E questo non è un dogma: puoi organizzare il montaggio della macchina in modo diverso. Oppure puoi smontare la macchina dal telaio e usarla per gattonare sul tabellone...

Le frecce rosse indicano le posizioni di montaggio del telaio. Ho anche pensato di montare i fiocchi - sono schematicamente disegnati in blu - ma si è scoperto che non era necessario. Verde – la dimensione del campo di lavoro.

Puoi già forare rimuovendo il motore superiore e spostando i carrelli con le dita.

I carrelli della testa si muovono agevolmente.

Ma proprio questo motore mi perseguita. Questa è un'alimentazione elettrica con un cambio! Basta installare i finecorsa e premere il pulsante del pedale.

STUDIO 2. Dopo aver collegato la testa di perforazione a 12 V, provo ad applicare tensione al motore di azionamento del carrello utilizzando il metodo “poke”. Non funziona con la fretta. Se si applicano 12 V al motore di azionamento del carrello, la scheda non ha il tempo di forare e inizia a scattare protezione meccanica sulle carrozze. Se la tensione è inferiore viene forato, ma non sempre. Il motore di azionamento del carrello deve avere velocità basse e allo stesso tempo potenza sufficiente. Penso che utilizzando PWM sul motore di azionamento del carrello, puoi provare a raggiungere il successo. Per ora rimandiamo. Magari qualcuno avrà qualche idea...

Ritagliamo quello rosso e otteniamo una staffa. Non lo descrivo particolarmente, è chiaro dalla foto:

Installiamo i LED “sul peso”. proprie conclusioni per regolare la zona di retroilluminazione:

SU in questa fase Ho smontato i meccanismi di accoppiamento dei carrelli con l'albero passo-passo, ho “appeso” la piastra con i carrelli su una molla e ho iniziato a lavorare.

Per ora è tutto. SU superficie interna La macchina è dotata di morsettiera installata per collegare tutto ciò che servirà in futuro. Gli vengono forniti 12V. Ciao.

Almeno un aspiratore è ancora necessario, ma questa è una storia completamente diversa...